Introduction:

Les circuits rigides-flexibles ont gagné en popularité en électronique en raison de leur combinaison exceptionnelle de polyvalence et de durabilité. Ces circuits sont constitués d'une partie flexible orientable et d'une partie rigide qui assure stabilité et maintien. Bien que les circuits rigides-flexibles soient largement utilisés dans diverses applications, une question urgente demeure : peuvent-ils être utilisés efficacement dans des scénarios de forte puissance ? Le but de cet article est d'approfondir les caractéristiques et les considérations liées à l'intégration de circuits rigides-flexibles dans des applications haute puissance, d'examiner leurs avantages et leurs inconvénients et d'explorer des alternatives si nécessaire. En comprenant les capacités et les limites des circuits rigides-flexibles dans les applications haute puissance, les professionnels de l'électronique et les particuliers peuvent prendre des décisions éclairées et sélectionner des solutions adaptées à leurs besoins spécifiques.

CompréhensionCircuits rigides-flexibles:

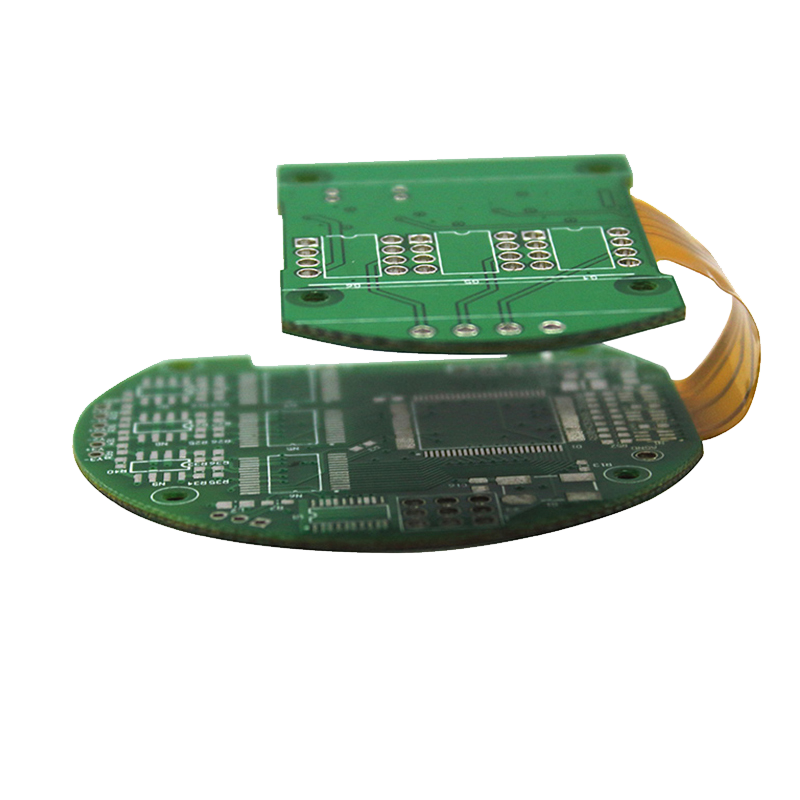

Afin de comprendre la viabilité de l'utilisation de circuits rigides-flexibles dans des applications haute puissance, il faut d'abord comprendre la construction et la composition de ces cartes. Les circuits rigides-flexibles sont généralement constitués d'une alternance de couches flexibles et rigides, leur permettant de se plier ou de s'adapter à la forme de l'appareil sur lequel ils sont montés. Ces couches sont interconnectées par des connecteurs flexibles, permettant la circulation des signaux électriques entre les différents composants.

Les circuits rigides-flexibles sont conçus pour avoir des sections à la fois rigides et flexibles, combinant les avantages des deux types de circuits. Ces circuits sont généralement réalisés en stratifiant des couches alternées de matériaux flexibles et rigides pour former un seul circuit imprimé.

La couche flexible est généralement constituée de polyimide ou d'un matériau similaire qui peut résister à des flexions et flexions répétées sans dommage. Les couches sont très flexibles et peuvent prendre différentes formes, permettant au circuit de s'adapter à des espaces uniques ou restreints. La couche flexible présente également une excellente résistance aux contraintes mécaniques et aux vibrations, ce qui la rend adaptée aux applications dans lesquelles les circuits peuvent être soumis à des mouvements ou à des contraintes physiques.

En revanche, les couches rigides sont constituées de matériaux tels que le FR-4 ou de stratifiés à base d'époxy qui assurent stabilité et rigidité au circuit. Ces couches sont essentielles au support du composant, en assurant la résistance mécanique et en maintenant l'intégrité structurelle globale du circuit. La section rigide garantit également que les composants et connexions critiques sont solidement maintenus en place, réduisant ainsi le risque de dommages ou de panne.

Pour relier les couches flexibles et rigides, des connecteurs flexibles sont utilisés. Également appelés connecteurs flexibles à rigides, ces connecteurs peuvent transporter des signaux électriques entre divers composants sur différentes couches. Conçus pour être flexibles et durables, ces connecteurs permettent de plier et de plier les circuits sans compromettre l'intégrité de la connexion électrique.

Les circuits rigides-flexibles offrent plusieurs avantages dans les applications haute puissance. La flexibilité du circuit lui permet de s'intégrer dans des espaces restreints, garantissant une utilisation efficace de l'espace disponible. La capacité de s'adapter à la forme de l'appareil réduit également le besoin de câblage et de connecteurs supplémentaires, simplifiant ainsi la conception globale et réduisant le risque de perte de signal ou d'interférence.

Cependant, certaines considérations doivent être prises en compte lors de l'utilisation de circuits rigides-flexibles dans des applications à haute puissance. Des niveaux de puissance accrus génèrent de la chaleur, ce qui peut affecter les performances et la fiabilité du circuit. Des techniques de gestion thermique appropriées, telles que l'utilisation de dissipateurs thermiques ou de vias thermiques, doivent être utilisées pour dissiper efficacement la chaleur et éviter la surchauffe.

Avantages et avantages des circuits rigides-flexibles :

Les circuits rigides-flexibles présentent de nombreux avantages qui les rendent attrayants pour un large éventail d'applications. Leurs sections flexibles offrent une flexibilité de conception améliorée, permettant des configurations de circuits plus compactes et complexes. De plus, la capacité de se plier ou de fléchir garantit que le nombre de connecteurs requis est réduit, augmentant ainsi la fiabilité et la durabilité. Les circuits rigides-flexibles offrent également des économies de poids significatives par rapport aux circuits imprimés rigides traditionnels, ce qui les rend adaptés aux équipements portables et légers.

Flexibilité de conception améliorée :La partie flexible d'un circuit rigide-flexible offre aux concepteurs une plus grande disposition des circuits et une plus grande flexibilité de conception. La capacité du circuit à se plier lui permet de s'adapter à des espaces uniques ou restreints, offrant ainsi des possibilités de conception plus créatives et efficaces. Cette flexibilité est particulièrement précieuse dans les applications à espace limité, telles que les appareils portables, les systèmes aérospatiaux ou les implants médicaux.

Connectique réduite :Les circuits rigides-flexibles peuvent éliminer ou réduire considérablement le besoin de connecteurs, qui peuvent constituer un point de défaillance des PCB rigides traditionnels. En intégrant la section du circuit flexible, les connecteurs peuvent être minimisés, améliorant ainsi la fiabilité et la durabilité. Avec moins de connecteurs, il y a moins de risque de connexions desserrées ou de pannes électriques, ce qui se traduit par des circuits plus robustes et plus fiables.

Poids réduit :Les circuits rigides-flexibles permettent des économies de poids significatives par rapport aux PCB rigides traditionnels. Le poids total du circuit est réduit en éliminant le besoin de câblage et de connecteurs supplémentaires. Cette réduction de poids est particulièrement bénéfique pour les applications nécessitant des appareils légers et portables, tels que l'électronique grand public, les systèmes automobiles ou les véhicules aériens sans pilote (UAV).

Gain de place :La nature compacte et flexible des circuits rigides-flexibles permet de gagner de la place dans les équipements électroniques. Ces circuits peuvent être façonnés ou moulés pour s'adapter à l'espace disponible, permettant ainsi une utilisation plus efficace de la surface disponible. Dans les applications où la taille et le facteur de forme sont des considérations importantes, la réduction de la taille du circuit est essentielle.

Fiabilité améliorée :En raison de leur conception, les circuits rigides-flexibles sont intrinsèquement plus fiables que les PCB rigides traditionnels. L'absence de connecteurs réduit le risque de défaillance de connexion, tandis que les matériaux flexibles utilisés dans la construction du circuit offrent une excellente résistance aux contraintes mécaniques, aux vibrations et aux cycles thermiques. Cette durabilité et cette fiabilité améliorées rendent les circuits rigides-flexibles idéaux pour les applications fréquemment déplacées ou exposées à des environnements difficiles.

Économies de coûts :Même si les coûts initiaux de fabrication de circuits rigides-flexibles peuvent être plus élevés que ceux des circuits imprimés rigides traditionnels, ils peuvent permettre d'économiser de l'argent à long terme. Le besoin réduit de connecteurs, de câblage et de composants supplémentaires contribue à simplifier le processus de fabrication et à réduire les coûts d'assemblage. De plus, la fiabilité et la durabilité améliorées des circuits rigides-flexibles peuvent réduire les pannes sur le terrain et les réclamations au titre de la garantie, ce qui se traduit par des économies de coûts tout au long du cycle de vie du produit.

Considérations pour les applications haute puissance lors de l'utilisation de circuits rigides-flexibles :

Lors de l'utilisation de circuits rigides-flexibles pour des applications haute puissance, plusieurs facteurs doivent être pris en compte :

La première chose à considérer est la dissipation thermique. Les applications à haute puissance génèrent beaucoup de chaleur, ce qui peut avoir un impact négatif sur les performances et la fiabilité des circuits rigides-flexibles. En raison de leur conception, les circuits rigides-flexibles ont une conductivité thermique limitée et sont donc moins adaptés aux applications nécessitant une dissipation thermique efficace. Il est important de mettre en œuvre des techniques de gestion thermique pour atténuer l'accumulation de chaleur ou d'explorer des solutions alternatives telles que l'intégration de dissipateurs thermiques dans la conception.

Un autre aspect important est la capacité de transport de courant des circuits rigides-flexibles. Les applications haute puissance nécessitent la capacité de gérer de grandes quantités de courant sans provoquer de chutes de tension ni aucun autre effet indésirable. Bien que les circuits rigides-flexibles puissent souvent gérer des courants modérés, leurs capacités de transport de courant peuvent être limitées par rapport aux circuits imprimés rigides traditionnels. La puissance nominale requise doit être soigneusement étudiée et des tests approfondis doivent être effectués pour garantir que le circuit rigide-flexible sélectionné peut gérer la charge de courant attendue sans dégradation ni panne.

De plus, pour les applications à haute puissance, le choix des matériaux utilisés pour construire les circuits rigides-flexibles doit être soigneusement évalué. Une attention particulière doit être portée au choix des matériaux conducteurs et isolants pour les traces et les connecteurs. Les applications à haute puissance soumettent les circuits à des contraintes et à des températures plus élevées. Il est donc essentiel de sélectionner des matériaux présentant une résistance à haute température et une bonne conductivité électrique pour maintenir des performances et une fiabilité optimales.

Tenez également compte des contraintes mécaniques et des vibrations que les circuits rigides-flexibles peuvent subir dans les applications à haute puissance. La flexibilité des circuits peut les rendre sensibles à la fatigue mécanique ou à des pannes au fil du temps. Une conception mécanique robuste, des structures de support appropriées et une analyse des contraintes doivent être utilisées pour garantir que le circuit peut résister aux contraintes mécaniques et aux vibrations de l'application.

Enfin, des tests doivent être effectués pour évaluer les performances et la fiabilité des circuits rigides-flexibles dans les applications haute puissance. Cela comprend les tests de performances thermiques, de capacité de charge de courant, de durabilité mécanique et de tout autre paramètre pertinent. Des tests approfondis aideront à identifier les faiblesses ou limitations potentielles du circuit rigide-flexible et permettront d'effectuer les ajustements nécessaires ou de mettre en œuvre des solutions alternatives.

Alternatives pour les applications haute puissance :

Dans certains scénarios où la dissipation thermique ou la capacité de transport de courant élevée sont une préoccupation majeure, une solution alternative

peut être un choix plus approprié.

Dans les cas où la dissipation thermique ou une capacité de transport de courant élevée sont critiques, il est conseillé d'explorer des solutions alternatives plutôt que de s'appuyer uniquement sur des circuits rigides-flexibles. Une alternative qui peut offrir de meilleures performances et une meilleure fiabilité pour les applications avec des besoins en énergie variables est un PCB rigide traditionnel doté de mesures de gestion thermique adéquates.

Les PCB rigides traditionnels ont d'excellentes performances thermiques en raison de leur structure et de l'utilisation de matériaux tels que le cuivre. Les PCB rigides permettent de mettre en œuvre diverses techniques de gestion thermique, notamment l'incorporation de coulées ou de plans de cuivre pour une distribution efficace de la chaleur. Le cuivre est un excellent conducteur thermique, dissipant efficacement la chaleur et réduisant le risque de surchauffe dans les applications à forte puissance.

Pour améliorer encore la gestion thermique dans les applications haute puissance, un dissipateur thermique personnalisé peut être intégré à la conception. Les dissipateurs de chaleur sont conçus pour évacuer la chaleur des composants et la dissiper dans l'environnement, évitant ainsi la surchauffe. Un ventilateur de refroidissement peut également être ajouté pour améliorer la circulation de l'air et améliorer le refroidissement. Dans des cas plus extrêmes, des systèmes de refroidissement liquide peuvent être utilisés pour assurer une meilleure gestion thermique. Les applications haute puissance peuvent bénéficier de performances et d'une fiabilité améliorées en choisissant un PCB rigide traditionnel doté de mesures de gestion thermique appropriées. Ces alternatives répondent mieux aux problèmes liés à la dissipation thermique, permettant aux composants de fonctionner dans une plage de température optimale.

Il convient de noter que pour les applications à haute puissance, le choix entre les circuits rigides-flexibles et les PCB rigides traditionnels doit être basé sur une évaluation approfondie des exigences du projet, notamment les exigences de puissance, les exigences thermiques, les contraintes d'espace et d'autres facteurs pertinents. Chaque option présente ses propres avantages et limites, et le choix de la bonne solution dépend de l’application spécifique concernée.

Conclusion:

Bien que les circuits rigides-flexibles offrent de nombreux avantages, leur adéquation aux applications haute puissance dépend de plusieurs facteurs. Bien qu'ils puissent être suffisants pour les applications de puissance faible à moyenne, une évaluation et une prise en compte minutieuses de la dissipation thermique et des capacités de transport de courant sont essentielles pour les besoins de puissance élevée. Si ces cartes ne constituent pas le meilleur choix, des solutions alternatives telles que les circuits imprimés rigides traditionnels dotés de méthodes de gestion thermique et de refroidissement améliorées doivent être explorées. À mesure que la technologie continue de progresser, de nouvelles améliorations dans la conception et les matériaux des circuits rigides-flexibles pourraient éventuellement les rendre plus adaptés aux applications à haute puissance. Consultez toujours un professionnel expérimenté et effectuez des tests approfondis avant de prendre une décision finale quant à savoir si un circuit rigide-flexible est adapté à une application particulière à haute puissance. En fin de compte, les décisions doivent être basées sur une compréhension approfondie des exigences du projet, y compris les exigences d'alimentation, de refroidissement. exigences et autres facteurs pertinents. En examinant attentivement ces facteurs et en explorant des solutions alternatives, vous pouvez garantir le choix le plus adapté à votre application haute puissance.

Shenzhen Capel Technology Co., Ltd. a créé sa propre usine de circuits imprimés flexibles rigides en 2009 et est un fabricant professionnel de circuits imprimés rigides flexibles. Avec 15 ans d'expérience riche en projets, un flux de processus rigoureux, d'excellentes capacités techniques, des équipements d'automatisation avancés, un système de contrôle de qualité complet, Capel dispose d'une équipe d'experts professionnels pour fournir aux clients mondiaux des cartes flexibles rigides de haute précision et de haute qualité, hdi rigide Flex Pcb, fabrication de PCB flexibles rigides, assemblage de circuits imprimés rigides-flexibles, circuits imprimés flexibles rigides à rotation rapide, prototypes de circuits imprimés à rotation rapide. Nos services techniques avant-vente et après-vente réactifs et notre livraison dans les délais permettent à nos clients de saisir rapidement les opportunités de marché pour leurs projets. .

Heure de publication : 26 août 2023

Dos