Introduction:Prototype et fabrication de PCB HDI– Révolutionner l’électronique automobile et EV

Dans les secteurs en pleine croissance de l’automobile et des véhicules électriques, la demande de composants électroniques hautes performances, fiables et compacts continue d’augmenter. En tant qu'ingénieur PCB HDI avec plus de 15 ans d'expérience dans ce domaine dynamique, j'ai été témoin et contribué à des avancées significatives qui ont remodelé l'industrie. La technologie d'interconnexion haute densité (HDI) est devenue un outil clé pour répondre aux exigences strictes des applications automobiles et des véhicules électriques, révolutionnant la manière dont les composants électroniques sont conçus, prototypés et fabriqués.

Des systèmes interconnectés contrôlant les fonctionnalités avancées d’aide à la conduite aux unités de gestion de l’énergie dans les véhicules électriques, les PCB HDI jouent un rôle clé dans l’optimisation des performances, de la taille et de la fiabilité des composants électroniques. Dans cet article, nous approfondirons les aspects fondamentaux du prototypage et de la fabrication de PCB HDI et explorerons des études de cas réussies qui ont surmonté des défis spécifiques à l'industrie, démontrant l'impact transformateur de la technologie HDI dans les secteurs de l'automobile et des véhicules électriques.

Prototype de carte PCB HDIet fabrication : stimuler l'innovation en matière d'électronique pour l'automobile et les véhicules électriques

Les industries de l'automobile et des véhicules électriques nécessitent des composants électroniques capables de résister à des conditions environnementales difficiles, d'offrir des fonctionnalités améliorées et de répondre à des normes de sécurité strictes tout en étant rentables et compacts. La technologie HDI PCB offre une solution convaincante à ces défis en permettant une densité de composants plus élevée, une réduction des interférences de signal et une gestion thermique améliorée, jetant ainsi une base solide pour des systèmes électroniques robustes et fiables dans les véhicules.

Les progrès dans la conception et la technologie de fabrication des PCB HDI ont permis une augmentation significative du nombre de composants pouvant s'adapter à l'espace limité des véhicules modernes. La capacité de HDI PCB à intégrer des vias micro, aveugles et enterrés et un routage haute densité facilite le développement de cartes de circuits imprimés multicouches compactes sans sacrifier les performances ou la fiabilité.

Étude de cas 1 : Le prototype et la fabrication de PCB HDI améliorent l'intégrité du signal et la miniaturisation dans l'assistance avancée à la conduite

Systèmes (ADAS)

L'un des défis majeurs du développement des ADAS est la nécessité d'unités de commande électroniques (ECU) compactes capables de traiter et de transmettre de grandes quantités de données de capteurs en temps réel tout en garantissant une intégrité élevée du signal. Dans cette étude de cas, un constructeur automobile de premier plan a contacté notre équipe pour résoudre les problèmes de miniaturisation et d'intégrité du signal dans ses calculateurs ADAS.

En tirant parti de la technologie avancée de prototypage et de fabrication de circuits imprimés HDI, nous sommes en mesure de concevoir des circuits imprimés HDI multicouches avec des microvias pour créer des interconnexions haute densité, réduisant considérablement la taille de l'ECU sans compromettre l'intégrité du signal. L'utilisation de microvias contribue non seulement à améliorer les capacités de câblage, mais contribue également à améliorer la gestion thermique, garantissant ainsi un fonctionnement fiable des calculateurs ADAS dans des environnements automobiles difficiles.

L'intégration réussie de la technologie HDI réduit considérablement l'encombrement de l'ECU ADAS, libérant ainsi un espace précieux à l'intérieur du véhicule tout en conservant la puissance de traitement et l'intégrité du signal requises. Cette étude de cas met en évidence le rôle important des PCB HDI pour répondre aux besoins de miniaturisation et de performances des systèmes électroniques avancés de l'industrie automobile.

Étude de cas 2 : prototype et production de PCB HDI Permet une densité de puissance élevée et une gestion thermique du véhicule électrique

électronique de puissance

Les véhicules électriques représentent un changement de paradigme dans l'industrie automobile, les unités de gestion de l'énergie jouant un rôle essentiel pour garantir une conversion, une distribution et un contrôle efficaces de l'énergie. Lorsqu'un important constructeur de véhicules électriques a cherché à augmenter la densité de puissance et les capacités de gestion thermique de ses modules de chargeur embarqués, notre équipe a été chargée de développer une solution capable de répondre à la demande croissante de puissance tout en résolvant les problèmes thermiques.

En tirant parti de la technologie PCB HDI avancée, notamment des vias intégrés et des vias thermiques, nous concevons une conception de PCB multicouche robuste qui dissipe efficacement la chaleur générée par les composants haute puissance, contribuant ainsi à améliorer la gestion thermique et la fiabilité. La mise en œuvre de vias intégrés permet d'optimiser le routage du signal, permettant au module de chargeur intégré de fournir une puissance de sortie élevée sans compromettre l'intégrité ou les performances de la carte.

De plus, la résistance aux températures élevées et les caractéristiques efficaces de dissipation thermique de la conception des PCB HDI augmentent considérablement la densité de puissance des modules de charge intégrés, permettant ainsi une solution plus compacte et économe en énergie. L'intégration réussie de la technologie HDI dans le développement de l'électronique de puissance des véhicules électriques met en évidence son rôle essentiel dans la résolution des défis thermiques et de densité de puissance qui prévalent dans l'industrie des véhicules électriques.

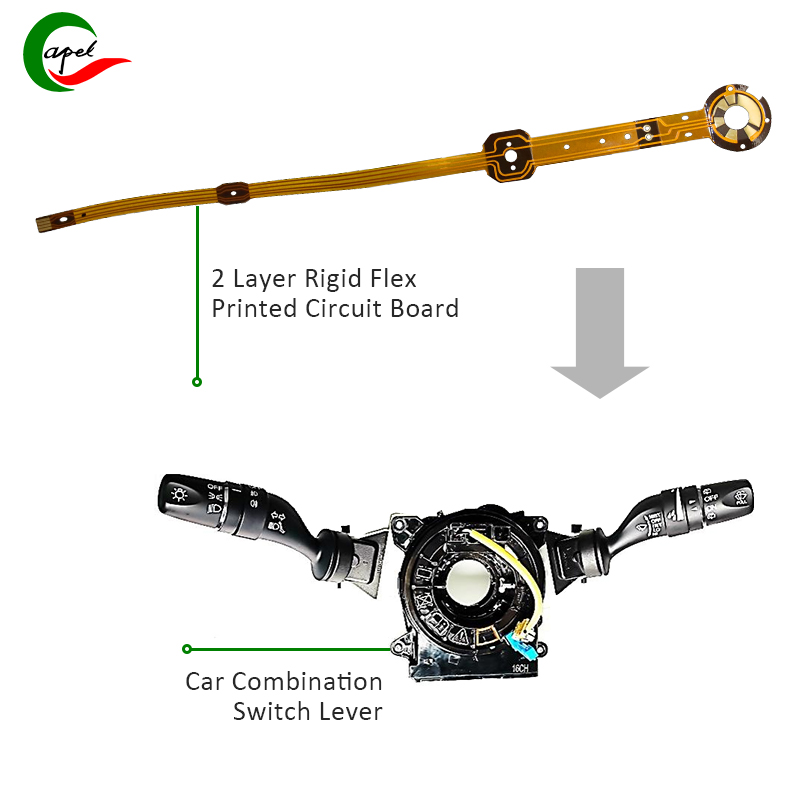

Prototype de PCB HDI et processus de fabrication

L'avenir du prototypage et de la fabrication de PCB HDI pour l'industrie automobile et électrique

Alors que les secteurs de l’automobile et des véhicules électriques continuent d’adopter des technologies et des innovations de pointe, le besoin de systèmes électroniques avancés qui incarnent des performances, une fiabilité et une miniaturisation supérieures se poursuivra. Grâce à sa capacité à permettre des interconnexions haute densité, une gestion thermique améliorée et une intégrité du signal améliorée, la technologie HDI PCB devrait jouer un rôle encore plus critique dans l'élaboration de l'avenir de l'électronique automobile et des véhicules électriques.

Les progrès continus dans la technologie de prototypage et de fabrication de PCB HDI, associés à l'émergence de nouveaux matériaux et méthodes de conception, offrent des opportunités passionnantes pour optimiser davantage les performances, la fiabilité et la fabricabilité des composants électroniques pour les applications automobiles et de véhicules électriques. En travaillant en étroite collaboration avec des partenaires industriels et en adoptant une approche proactive de l'innovation, les ingénieurs HDI PCB peuvent continuer à résoudre des défis complexes et à conduire des progrès sans précédent dans les systèmes électroniques pour les industries de l'automobile et des véhicules électriques.

En résumé, l'impact transformateur de la technologie HDI PCB dans les secteurs de l'automobile et des véhicules électriques est évident à travers des études de cas réussies qui démontrent sa capacité à résoudre les défis spécifiques à l'industrie liés à la miniaturisation, à la gestion thermique et à l'intégrité du signal. En tant qu'ingénieur PCB HDI expérimenté, je pense que l'importance continue de la technologie HDI en tant que catalyseur clé de l'innovation annonce une nouvelle ère de systèmes électroniques avancés compacts, fiables et hautes performances pour les véhicules automobiles et électriques.

Heure de publication : 25 janvier 2024

Dos