Les circuits imprimés (PCB) rigides-flexibles ont acquis une immense popularité dans l'industrie électronique grâce à leur capacité à combiner les avantages des substrats rigides et flexibles. Face à la complexité et à la densité croissantes de ces cartes, il est crucial de calculer avec précision la largeur et l'espacement minimum des pistes pour garantir des performances fiables et éviter les problèmes tels que les interférences de signaux et les courts-circuits.Ce guide complet décrira les étapes essentielles pour calculer la largeur et l'espacement minimum des traces pour la fabrication de circuits imprimés rigides-flexibles, vous permettant de développer des conceptions de circuits imprimés de haute qualité et durables.

Comprendre les circuits imprimés rigides-flexibles :

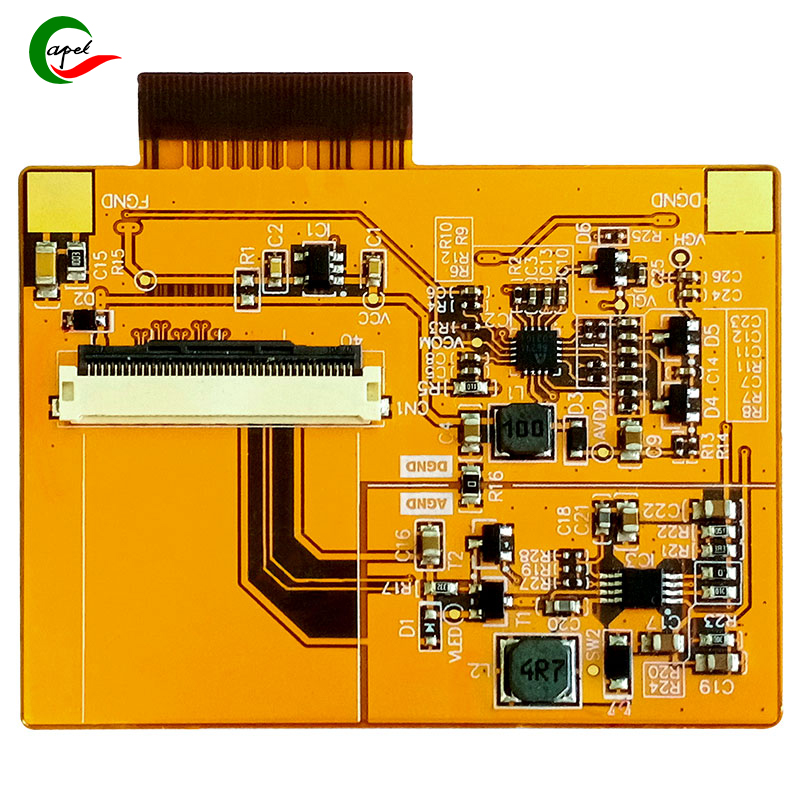

Un circuit imprimé rigide-flexible est un circuit imprimé combinant des substrats rigides et flexibles sur une même carte. Ces substrats sont reliés par des trous métallisés (PTH), assurant ainsi les connexions électriques entre les zones rigides et flexibles du circuit imprimé. Les zones rigides sont constituées de matériaux robustes et non flexibles tels que le FR-4, tandis que les zones flexibles sont constituées de matériaux tels que le polyimide ou le polyester. La flexibilité du substrat permet de plier ou de plier le circuit imprimé pour l'adapter aux espaces inaccessibles aux circuits imprimés rigides traditionnels. Rigide-flexible : la combinaison de zones rigides et flexibles dans un circuit imprimé permet une conception plus compacte et flexible, idéale pour les applications à espace restreint ou aux géométries complexes. Ces circuits imprimés sont utilisés dans une grande variété d'industries et d'applications, notamment l'aérospatiale, les dispositifs médicaux, l'électronique automobile et l'électronique grand public. Les circuits imprimés rigides-flexibles offrent plusieurs avantages par rapport aux circuits imprimés rigides traditionnels. Ils permettent de réduire la taille et le poids des équipements électroniques et de simplifier le processus d'assemblage en éliminant les connecteurs et les câbles supplémentaires. Ils offrent également une fiabilité et une durabilité supérieures, car ils présentent moins de points de défaillance que les circuits imprimés rigides traditionnels.

Importance du calcul de la largeur et de l'espacement minimum des pistes pour la fabrication de circuits imprimés rigides et flexibles :

Le calcul de la largeur et de l'espacement minimum des traces est essentiel car il affecte directement les caractéristiques électriques de la conception du PCB.Une largeur de piste insuffisante peut entraîner une résistance élevée, limitant ainsi le courant qui la traverse. Cela peut entraîner une chute de tension et une perte de puissance, affectant ainsi le fonctionnement global du circuit. Un espacement insuffisant entre les pistes peut entraîner des courts-circuits, car des pistes adjacentes peuvent se toucher. Cela peut provoquer des fuites électriques, susceptibles d'endommager le circuit et de provoquer un dysfonctionnement. De plus, un espacement insuffisant peut entraîner une diaphonie : le signal d'une piste interfère avec les pistes adjacentes, réduisant ainsi l'intégrité du signal et provoquant des erreurs de transmission de données. Un calcul précis de la largeur et de l'espacement minimum des pistes est également essentiel pour garantir la fabricabilité. Les fabricants de circuits imprimés ont des capacités et des contraintes spécifiques concernant la fabrication et l'assemblage des pistes. En respectant les exigences de largeur et d'espacement minimum des pistes, vous garantissez la réussite de votre conception, sans problèmes tels que les pontages ou les ouvertures.

Facteurs affectant la fabrication de circuits imprimés flexibles et rigides Largeur et espacement minimum des pistes :

Plusieurs facteurs influencent le calcul de la largeur et de l'espacement minimum des pistes d'un circuit imprimé flexo-rigide. Parmi ceux-ci figurent la capacité de transport de courant, la tension de fonctionnement, les propriétés du matériau diélectrique et les exigences d'isolation. D'autres facteurs clés incluent le procédé de fabrication utilisé, notamment la technologie de fabrication et les capacités des équipements.

La capacité de transport de courant d'une piste détermine la quantité de courant qu'elle peut supporter sans surchauffe. Des courants plus élevés nécessitent des pistes plus larges pour éviter une résistance excessive et un dégagement de chaleur. La tension de fonctionnement joue également un rôle important, car elle affecte l'espacement nécessaire entre les pistes pour éviter les arcs électriques ou les claquages. Les propriétés des matériaux diélectriques, telles que la constante diélectrique et l'épaisseur, influencent les performances électriques d'un circuit imprimé. Ces propriétés affectent la capacité et l'impédance de la piste, qui à leur tour affectent la largeur et l'espacement des pistes nécessaires pour obtenir les caractéristiques électriques souhaitées. Les exigences d'isolation déterminent l'espacement nécessaire entre les pistes pour assurer une isolation adéquate et minimiser les risques de courts-circuits ou d'interférences électriques. Différentes applications peuvent avoir des exigences d'isolation différentes pour des raisons de sécurité ou de fiabilité. Le procédé de fabrication et les capacités des équipements déterminent la largeur et l'espacement minimums des pistes. Différentes techniques, telles que la gravure, le perçage laser ou la photolithographie, ont leurs propres limites et tolérances. Ces contraintes doivent être prises en compte lors du calcul de la largeur et de l'espacement minimums des pistes afin de garantir la fabricabilité.

Calculer la largeur minimale des traces de fabrication des PCB rigides et flexibles :

Pour calculer la largeur de piste minimale pour une conception de PCB, les facteurs suivants doivent être pris en compte :

Capacité de transport de courant admissible :Détermine le courant maximal qu'une piste doit supporter sans surchauffe. Ce courant peut être déterminé en fonction des composants électriques connectés à la piste et de leurs spécifications.

Tension de fonctionnement :Tenez compte de la tension de fonctionnement de la conception du PCB pour garantir que les traces peuvent gérer la tension requise sans panne ni arc.

Exigences thermiques :Tenez compte des exigences thermiques de la conception du circuit imprimé. Une capacité de transport de courant plus élevée génère davantage de chaleur ; des pistes plus larges peuvent donc être nécessaires pour dissiper efficacement la chaleur. Des directives ou des recommandations sur l'échauffement et la largeur des pistes sont disponibles dans des normes telles que l'IPC-2221.

Calculatrices ou normes en ligne :Utilisez un calculateur en ligne ou une norme industrielle telle que l'IPC-2221 pour obtenir les largeurs de piste suggérées en fonction du courant maximal et de l'échauffement. Ces calculateurs ou normes prennent en compte des facteurs tels que la densité de courant maximale, l'échauffement attendu et les propriétés des matériaux du circuit imprimé.

Processus itératif :Les largeurs de trace peuvent devoir être ajustées de manière itérative en fonction des valeurs calculées et d'autres considérations telles que les contraintes de fabrication et les exigences d'intégrité du signal.

Calculer l'espacement minimum de fabrication de PCB rigides et flexibles :

Pour calculer l'espacement minimal entre les pistes d'un circuit imprimé rigide et flexible, plusieurs facteurs doivent être pris en compte. Le premier est la tension de claquage diélectrique. Il s'agit de la tension maximale que l'isolant entre les pistes adjacentes peut supporter avant de claquer. La tension de claquage diélectrique est déterminée par des facteurs tels que les propriétés du matériau diélectrique, les conditions environnementales et le niveau d'isolation requis.

Un autre facteur à prendre en compte est la ligne de fuite. La ligne de fuite est la tendance du courant électrique à se déplacer le long de la surface d'un matériau isolant entre les pistes. La ligne de fuite est la distance la plus courte que le courant peut parcourir le long d'une surface sans causer de problèmes. Les lignes de fuite sont déterminées par des facteurs tels que la tension de fonctionnement, la contamination ou le degré de contamination, et les conditions environnementales.

Les exigences de dégagement doivent également être prises en compte. Le dégagement est la distance la plus courte entre deux pièces conductrices ou pistes susceptibles de provoquer un arc électrique ou un court-circuit. Les exigences de dégagement sont déterminées par des facteurs tels que la tension de fonctionnement, le degré de contamination et les conditions environnementales.

Pour simplifier le processus de calcul, vous pouvez vous référer à des normes industrielles telles que l'IPC-2221. Cette norme fournit des lignes directrices et des recommandations concernant l'espacement des pistes en fonction de divers facteurs tels que les niveaux de tension, les propriétés des matériaux isolants et les conditions environnementales. Vous pouvez également utiliser un calculateur en ligne conçu pour les circuits imprimés flexo-rigides. Ces calculateurs prennent en compte divers paramètres et fournissent un espacement minimal approximatif entre les pistes en fonction des données fournies.

Conception pour la fabricabilité pour la fabrication de circuits imprimés flexibles et rigides :

La conception pour la fabricabilité (DFM) est un aspect important du processus de conception de circuits imprimés. Elle implique la prise en compte des processus et des capacités de fabrication afin de garantir une fabrication efficace et fiable. Un aspect important de la DFM consiste à déterminer la largeur et l'espacement minimum des pistes du circuit imprimé.

Le fabricant de circuits imprimés choisi joue un rôle important dans la détermination de la largeur et de l'espacement des pistes réalisables. Les capacités et les limites des différents fabricants peuvent varier. Il est donc essentiel de vérifier que le fabricant est en mesure de respecter les exigences de largeur et d'espacement des pistes requises sans compromettre la fiabilité ni la fabricabilité.

Il est fortement recommandé de communiquer avec le fabricant choisi dès le début du processus de conception. En partageant les spécifications et les exigences de conception avec les fabricants, les éventuelles limitations ou difficultés peuvent être identifiées et traitées. Les fabricants peuvent fournir des commentaires précieux sur la faisabilité de la conception et suggérer des modifications ou des approches alternatives si nécessaire. Une communication précoce avec les fabricants peut également contribuer à optimiser la conception pour la fabricabilité. Les fabricants peuvent apporter leur contribution à la conception de procédés de fabrication efficaces, tels que la panélisation, le placement des composants et les considérations d'assemblage. Cette approche collaborative garantit que la conception finale est non seulement fabricable, mais également conforme aux spécifications et exigences requises.

Le calcul de la largeur et de l'espacement minimum des pistes est une étape importante de la conception de circuits imprimés flexo-rigides. En prenant soigneusement en compte des facteurs tels que la capacité de transport de courant, la tension de fonctionnement, les propriétés diélectriques et les exigences d'isolation, les ingénieurs peuvent développer des circuits imprimés offrant des performances, une fiabilité et une durabilité supérieures. De plus, comprendre les capacités de fabrication et impliquer les fabricants dès le début peut contribuer à résoudre les problèmes potentiels et à garantir la réussite de la fabrication. Fort de ces calculs et considérations, vous pouvez créer en toute confiance des circuits imprimés flexo-rigides de haute qualité, répondant aux exigences strictes des applications électroniques complexes d'aujourd'hui.

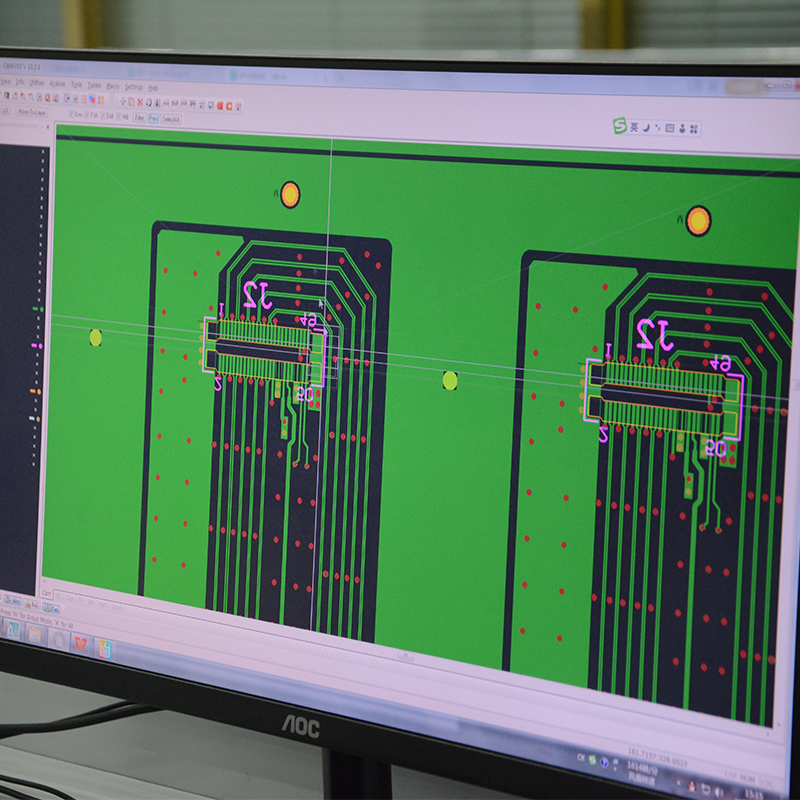

Capel prend en charge les circuits imprimés flexibles rigides avec un espacement de ligne minimal/largeur de 0,035 mm/0,035 mm.Shenzhen Capel Technology Co., Ltd. a créé sa propre usine de circuits imprimés flexibles et rigides en 2009 et est aujourd'hui un fabricant professionnel de circuits imprimés flexibles et rigides. Forte de 15 ans d'expérience en projets, d'un processus rigoureux, d'excellentes compétences techniques, d'équipements d'automatisation de pointe et d'un système de contrôle qualité complet, Capel dispose d'une équipe d'experts professionnels pour fournir à ses clients du monde entier des circuits imprimés flexibles et rigides de 1 à 32 couches, des circuits imprimés flexibles rigides HDI, la fabrication de circuits imprimés flexibles rigides, l'assemblage de circuits imprimés flexibles et rigides, des circuits imprimés flexibles et rigides à rotation rapide et des prototypes de circuits imprimés à rotation rapide. Nos services techniques avant-vente et après-vente réactifs et nos délais de livraison rapides permettent à nos clients de saisir rapidement les opportunités de marché pour leurs projets.

Date de publication : 29 août 2023

Dos