Introduire:

Le prototypage rapide de PCB, en particulier l'intégration de composants à pas fin, nécessite expertise et précision. À mesure que la technologie progresse, la fabrication de circuits imprimés devient de plus en plus complexe et exigeante. Avec plus de 15 ans d'expérience dans le domaine, Capel est une entreprise leader qui allie expertise technique et innovation constante pour proposer des solutions inégalées.Dans cet article de blog, nous aborderons les méthodes, les défis et les meilleures pratiques pour le prototypage rapide de PCB avec des composants à pas fin, tout en explorant les capacités de fabrication inégalées de Capel.

Découvrez les composants à pas fin :

Les composants à pas fin jouent un rôle essentiel dans les appareils électroniques modernes car ils permettent une transmission à grande vitesse, une miniaturisation et une fonctionnalité améliorée. L'espacement des broches de ces composants est inférieur à 0,8 mm, ce qui rend leur placement précis sur le PCB plus difficile. Il est donc crucial d’adopter des techniques et des méthodes spécifiques pour garantir un prototypage réussi.

Outils avancés de conception de PCB pour un prototypage rapide :

Afin d'utiliser efficacement des composants à pas fin pour le prototypage rapide de PCB, des outils avancés de conception de PCB doivent être utilisés. Des logiciels tels qu'Altium Designer, Eagle ou KiCad offrent des fonctionnalités telles qu'un placement précis des composants, une analyse de l'intégrité du signal et des fonctions de routage automatique, qui facilitent grandement l'optimisation de la configuration. L'équipe d'experts de Capel sait tirer parti de ces outils pour garantir le plus haut niveau de précision lors du prototypage.

Points à noter lors de la disposition de composants à pas fin :

Lors de la conception d'un circuit imprimé avec des composants à pas fin, il est essentiel de prendre en compte certains facteurs pour garantir une fonctionnalité et une fabricabilité optimales. Voici quelques considérations importantes :

1. Conception des pastilles : la taille et la forme des pastilles sont des considérations importantes pour une soudure correcte et un bon contact électrique avec le composant.Les ingénieurs expérimentés de Capel conçoivent soigneusement les plots en fonction des exigences spécifiques des composants à pas fin, offrant ainsi une excellente soudabilité et fiabilité.

2. Traces et vias : les signaux à grande vitesse passant à travers des composants à pas fin nécessitent un routage minutieux pour minimiser le bruit, l'atténuation du signal et l'inadéquation d'impédance.Des techniques appropriées de placement des vias et de routage des traces, telles que la correspondance de longueur et le routage différentiel des paires, aident à maintenir l'intégrité du signal.

3. Gestion thermique : Les composants à pas fin génèrent beaucoup de chaleur pendant le fonctionnement.Une gestion thermique adéquate via l'utilisation de dissipateurs thermiques, d'évents thermiques ou le placement de coussinets thermiques sous les composants est essentielle pour éviter la surchauffe et garantir une fiabilité à long terme.

4. Conception pour la fabrication (DFM) : Travaillez avec l'équipe expérimentée de Capel pendant la phase de conception des PCB pour garantir que les choix de conception sont cohérents avec leurs capacités de fabrication.L'optimisation des conceptions pour la fabricabilité permet de réduire les erreurs de prototypage et d'améliorer l'efficacité globale du processus.

Défis et solutions du prototypage :

Le prototypage rapide de PCB avec des composants à pas fin présente des défis particuliers. Cependant, grâce à la vaste expérience et à l'expertise pratique de Capel, ces défis peuvent être facilement atténués.

1. Approvisionnement en composants : les composants à pas fin ont souvent des délais de livraison longs ou une disponibilité limitée, ce qui rend leur approvisionnement plus difficile.Le vaste réseau de fournisseurs de Capel et ses relations solides garantissent un accès rapide à des composants de haute qualité, garantissant ainsi une production ininterrompue.

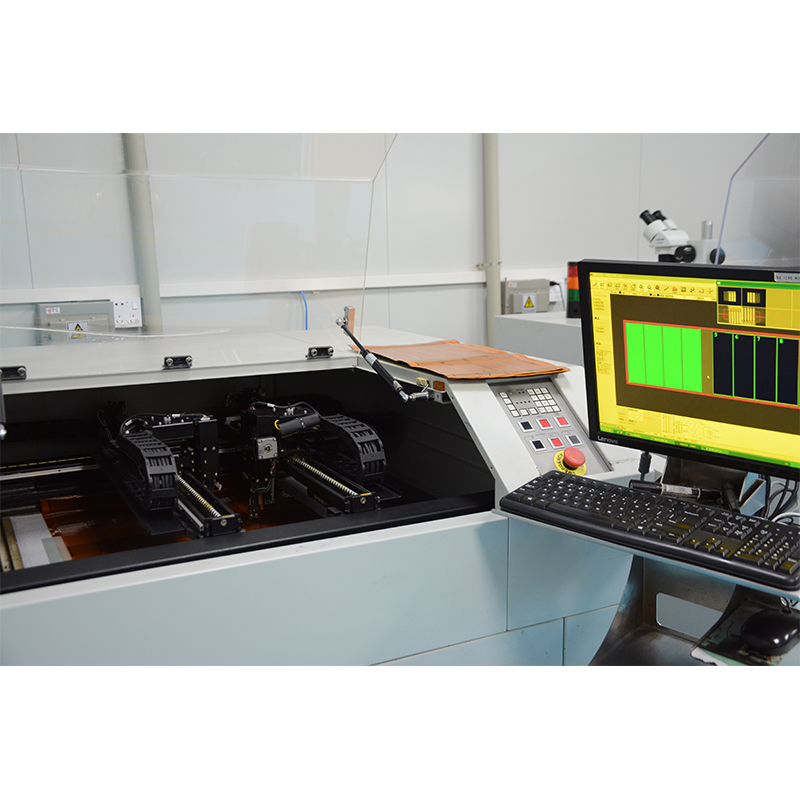

2. Soudage : Le soudage de composants à pas fin nécessite une grande précision.Capel utilise des technologies d'assemblage avancées telles que des fours de refusion avec des profils de température contrôlés, des machines de placement automatisées et une inspection de la pâte à souder pour garantir des joints de soudure parfaits.

3. Tests et inspection : pendant la phase de prototypage, des tests et une inspection approfondis sont essentiels pour identifier les défauts potentiels tels que les ponts de soudure, les ouvertures ou les pierres tombales.Capel effectue des contrôles de qualité rigoureux à l'aide d'une inspection optique automatisée (AOI), d'une inspection aux rayons X et de tests de balayage périphérique pour garantir que les prototypes sont impeccables.

Les capacités de fabrication inégalées de Capel :

L'engagement de Capel envers une qualité supérieure et un progrès technologique continu en a fait un partenaire de confiance dans l'industrie de la fabrication de PCB.La vaste expertise de l'entreprise, complétée par des installations de production de pointe et le respect des normes de qualité internationales, lui permet d'offrir des capacités de fabrication inégalées.

En conclusion:

Le prototypage rapide de PCB utilisant des composants à pas fin nécessite des connaissances et des compétences spécialisées. Avec 15 ans d'expérience, d'expertise et d'engagement envers l'innovation continue, Capel est dans une position unique pour relever ces défis et dépasser les attentes.Travailler avec Capel garantit des prototypes impeccables, des processus de fabrication efficaces et un soutien inégalé à chaque étape du projet. Faites confiance aux experts de Capel pour donner vie à votre prototype de PCB tout en répondant aux exigences les plus exigeantes de l'industrie électronique moderne.

Heure de publication : 18 octobre 2023

Dos