Cette étude de cas approfondit les détails complexes d'un FPC (circuit imprimé flexible) à 12 couches et son application dans les défibrillateurs médicaux. Il se concentre sur les spécifications techniques, les processus de fabrication et l'importance des PCB flexibles dans le secteur de la santé.

Introduction : Le rôle dePCB flexibles dans la technologie médicale

Dans le domaine en constante évolution de la technologie médicale, la demande de solutions innovantes et fiables ne cesse de croître. En tant que composant clé des équipements médicaux, les PCB flexibles jouent un rôle clé pour garantir l’efficacité et la fonctionnalité des équipements de sauvetage. Dans cette étude de cas, nous approfondirons les détails complexes d'un FPC (circuit imprimé flexible) à 12 couches et son application dans les défibrillateurs médicaux. Cet article se concentre sur les spécifications techniques, les processus de fabrication et l'importance des PCB flexibles dans le domaine médical, dans le but de bien comprendre le rôle critique que jouent ces composants électroniques avancés dans le secteur de la santé.

Explorez le PCB flexible FPC à 12 couches

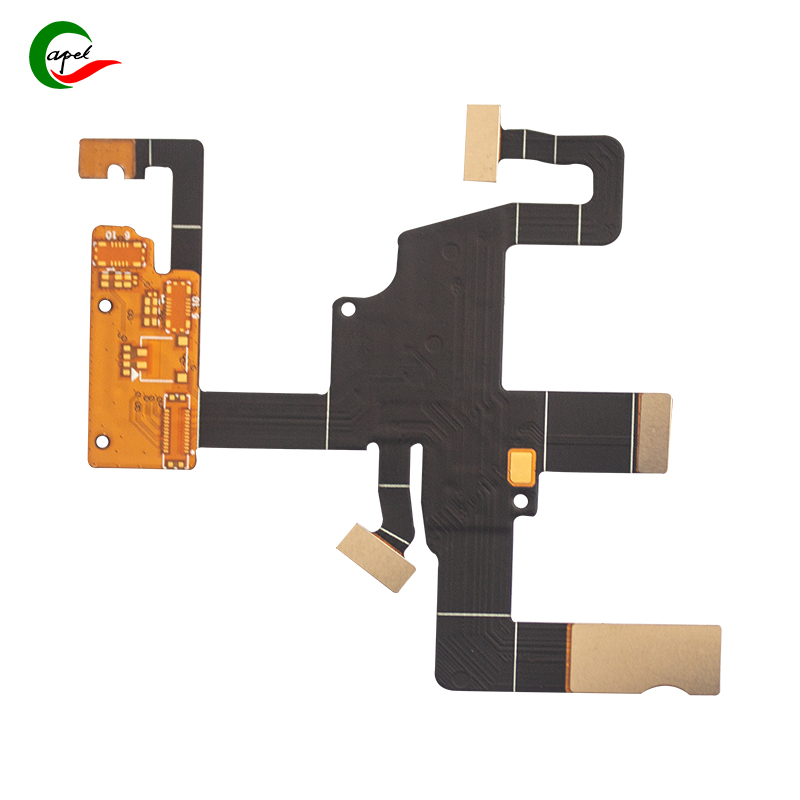

Le PCB flexible FPC à 12 couches représente une avancée avancée dans l'ingénierie électronique. En tant que composants essentiels dans la fabrication de dispositifs médicaux, ces PCB sont conçus pour offrir des niveaux élevés de précision, de fiabilité et de durabilité. La superposition complexe de 12 FPC permet des conceptions de circuits complexes et une intégration dense de composants, ce qui la rend idéale pour les applications nécessitant des composants électroniques compacts et hautes performances.

Spécifications techniques et leur importance dans les applications des défibrillateurs médicaux

Pour les spécifications techniques du FPC 12 couches, la précision est cruciale. Pour une application spécifique d’un défibrillateur médical, plusieurs paramètres clés doivent être soigneusement définis pour garantir des performances optimales. Certaines spécifications techniques clés incluent :

1. Largeur de ligne et espacement des lignes : La largeur de ligne et l'espacement des lignes du FPC jouent un rôle important dans la détermination des performances électriques et de l'intégrité du signal. Dans ce cas, la spécification d'une largeur de ligne de 0,075 mm et d'un espacement de ligne de 0,06 mm permet un routage complexe des signaux haute fréquence et des lignes de distribution.

2. Épaisseur de la carte : L'épaisseur de la carte de 0,4 mm met en évidence les exigences d'une conception électronique compacte et peu encombrante. Le format mince du FPC permet une intégration transparente dans les contraintes d'espace limitées des équipements médicaux.

3. Ouverture minimale : L'ouverture minimale du FPC est de 0,1 mm, ce qui garantit un soudage précis et fiable des composants montés en surface et contribue à améliorer la robustesse globale du composant.

4. Épaisseur du cuivre : L'épaisseur de cuivre spécifiée est de 12 um, ce qui souligne la nécessité d'une dissipation et d'une conduction thermique efficaces, cruciales pour le fonctionnement fiable du défibrillateur.

5. Rigidité : L'utilisation de plaques d'acier fournit la rigidité nécessaire au FPC, garantissant l'intégrité structurelle et l'élasticité pour résister aux contraintes mécaniques, aux vibrations et à la flexion.

6. Traitement de surface : Le traitement de surface par immersion à l'or présente une excellente résistance à la corrosion, une excellente soudabilité et des performances électriques, ce qui est crucial pour la fiabilité à long terme du FPC dans les environnements médicaux.

Expertise manufacturière : garantir qualité et précision

La fabrication de FPC 12 couches est un processus hautement complexe et spécialisé qui nécessite des capacités et une expertise de fabrication avancées. Notre équipe d'ingénieurs hautement qualifiée possède plus de 16 ans d'expertise dans la production de circuits imprimés médicaux flexibles, utilisant une technologie de pointe pour garantir la plus haute qualité de FPC pour les applications médicales critiques. Le processus de fabrication comporte plusieurs étapes clés, notamment :

1. Conception et disposition : utilisez un logiciel de conception de circuits imprimés de pointe pour concevoir avec soin des circuits complexes et des dispositions de composants afin de répondre aux exigences strictes des applications de défibrillateurs médicaux. La pile à 12 couches est soigneusement optimisée pour atteindre les performances électriques et l'intégrité du signal requises.

2. Sélection des matériaux : Le choix de matériaux fiables et de haute qualité est un aspect fondamental de la production FPC. Les substrats avancés, les feuilles de cuivre et les matériaux de traitement de surface sont sélectionnés pour répondre aux normes de l'industrie médicale et garantir une fiabilité à long terme.

3. Gravure et stratification de précision : les motifs complexes et les traces de circuits sont gravés avec précision sur le substrat flexible, conservant ainsi une précision dimensionnelle et un alignement supérieurs. Le processus de laminage implique le collage de plusieurs couches de matériaux flexibles et doit être soigneusement contrôlé pour obtenir l'uniformité et l'intégrité structurelle.

4. Perçage et placage de précision : le perçage de minuscules trous et vias d'un diamètre minimum de 0,1 mm nécessite un équipement de haute précision et des connaissances professionnelles. Le processus de cuivrage ultérieur garantit des connexions électriques fiables au sein de la structure FPC multicouche.

5. Imagerie de précision et traitement de surface : L’application du traitement de surface à l’or par immersion nécessite une technologie d’imagerie de précision pour garantir une couverture et une uniformité constantes. Cette étape critique améliore la résistance à la corrosion, la soudabilité et les performances électriques du FPC.

L'importance du FPC à 12 couches dans les applications de défibrillateurs médicaux

L'utilisation du FPC à 12 couches dans les défibrillateurs médicaux met en évidence son rôle essentiel pour garantir le fonctionnement fluide et la fiabilité des équipements médicaux qui sauvent des vies. Le format compact du FPC, son intégration haute densité et ses performances électriques élevées contribuent à répondre aux exigences strictes de l'industrie médicale. Les attributs spécifiques qui rendent le FPC à 12 couches idéal pour les applications de défibrillateur incluent :

1. Conception compacte et peu encombrante : le profil mince et la flexibilité du FPC permettent une intégration transparente dans l'espace limité d'un défibrillateur médical. Cette conception compacte contribue à créer un dispositif médical portable et convivial.

2. Intégration haute densité : FPC dispose de 12 couches de circuits complexes pouvant accueillir une intégration dense de composants, permettant au défibrillateur d'incorporer des caractéristiques et des fonctions avancées tout en conservant un petit facteur de forme.

3. Fortes performances électriques : la conception et la fabrication de précision du FPC garantissent une intégrité du signal et des performances électriques fiables, ce qui est crucial pour une fourniture d'énergie précise pendant la défibrillation.

4. Durabilité et fiabilité : L'utilisation de matériaux de haute qualité, le traitement de surface par immersion et le renforcement des plaques d'acier confèrent au FPC une excellente durabilité, garantissant une fiabilité à long terme dans les environnements médicaux difficiles.

Processus de fabrication de PCB flexibles médicaux pour défibrillateur

Conclusion : progrès des PCB flexibles et innovation dans le domaine des soins de santé

En résumé, l'étude de cas du FPC à 12 couches dans un défibrillateur médical démontre le rôle intégral des PCB flexibles avancés dans le secteur de la santé. Une attention méticuleuse portée aux spécifications techniques, aux processus de fabrication de précision et à l'importance des FPC dans les applications médicales critiques souligne l'interaction complexe entre l'ingénierie électronique et la technologie des soins de santé. Avec un engagement sans faille en faveur de la qualité, de la fiabilité et de l’innovation, l’utilisation du FPC à 12 couches représente l’avancée de pointe qui stimule le développement des dispositifs médicaux. Alors que la demande de solutions électroniques compactes, performantes et fiables continue d’augmenter, le rôle des PCB flexibles dans l’amélioration de la technologie médicale reste essentiel, façonnant l’avenir de l’innovation en matière de soins de santé.

Contactez-nous aujourd'hui pour en savoir plus

Depuis plus de 16 ans, nous sommes à l'avant-garde de la fourniture de solutions PCB flexibles de qualité supérieure à l'industrie médicale. Notre engagement inébranlable envers la précision, la qualité et l’innovation a solidifié notre position de partenaire de confiance dans la fabrication de dispositifs médicaux. Si vous recherchez des solutions PCB flexibles avancées adaptées aux exigences uniques des applications médicales, notre équipe expérimentée est prête à travailler avec vous. Contactez-nous dès aujourd'hui pour en savoir plus sur nos capacités, notre expertise technique et sur la manière dont nous pouvons améliorer la conception de vos dispositifs médicaux avec des solutions de circuits imprimés flexibles de pointe.

À mesure que le secteur de la technologie médicale continue d’évoluer, la demande de solutions innovantes et fiables devrait croître. Dans l'étude de cas examinée dans cet article, les détails complexes d'un FPC (circuit imprimé flexible) à 12 couches et son application dans un défibrillateur médical sont analysés. Cet article se concentre sur les spécifications techniques, les processus de fabrication et l'importance des PCB flexibles dans le domaine médical, dans le but de bien comprendre le rôle critique que jouent ces composants électroniques avancés dans le secteur de la santé.

Cet article est rédigé sur la base des 16 années d'expérience professionnelle approfondie de Capel dans le domaine de la production de PCB flexibles médicaux. Notre objectif est de fournir des informations précieuses sur le rôle essentiel que jouent les PCB flexibles dans le paysage en évolution de la technologie médicale, et nous restons déterminés à fournir des solutions de PCB flexibles de qualité supérieure à l'industrie médicale.

Heure de publication : 01 mars 2024

Dos