Cet article explore le processus de prototypage et de fabrication dePCB flexibles médicaux, mettant en lumière des études de cas réussies de l'industrie médicale. Découvrez les défis complexes et les solutions innovantes rencontrés par les ingénieurs expérimentés en PCB flexibles, et obtenez un aperçu du rôle essentiel du prototypage, de la sélection des matériaux et de la conformité ISO 13485 dans la fourniture de solutions électroniques fiables pour les applications médicales.

Introduction : PCB flexibles médicaux dans le secteur de la santé

Les cartes de circuits imprimés (PCB) flexibles jouent un rôle essentiel dans l'industrie médicale, où les applications exigeantes nécessitent des solutions électroniques avancées et fiables. En tant qu'ingénieur PCB flexible avec plus de 15 ans d'expérience dans l'industrie de fabrication de PCB flexibles médicaux, j'ai rencontré et résolu de nombreux défis spécifiques à l'industrie. Dans cet article, nous approfondirons le processus de prototypage et de fabrication des PCB médicaux flexibles et présenterons une étude de cas réussie qui met en évidence comment notre équipe a résolu un défi spécifique pour un client du secteur médical.

Processus de prototypage : conception, tests et collaboration avec le client

L'étape de prototypage est cruciale lors du développement de circuits imprimés médicaux flexibles, car elle permet de tester et d'affiner minutieusement la conception avant d'entrer dans la production de masse. Notre équipe utilise des logiciels avancés de CAO et de FAO pour créer d'abord des schémas et des dispositions détaillés de conceptions de PCB flexibles. Ce processus nécessite une collaboration étroite avec le client pour garantir que la conception répond aux exigences spécifiques de l'application médicale, telles que les contraintes de taille, l'intégrité du signal et la biocompatibilité.

Étude de cas : Remédier aux limitations de taille et à la biocompatibilité

Répondre aux contraintes dimensionnelles et à la biocompatibilité

Notre client, un important fabricant de dispositifs médicaux, nous a contacté avec un projet ambitieux nécessitant un PCB flexible miniaturisé pour dispositifs médicaux implantables. La plus grande préoccupation des clients concerne les contraintes de taille de l'appareil, car il doit être installé dans un espace limité tout en intégrant une technologie de capteur avancée et une connectivité sans fil. De plus, la biocompatibilité du dispositif est une exigence essentielle car il sera en contact direct avec les fluides et tissus corporels.

Pour relever ces défis, notre équipe a lancé un vaste processus de prototypage, en tirant parti de notre expertise en miniaturisation et en matériaux biocompatibles. La première phase consistait à mener une étude de faisabilité approfondie pour évaluer la faisabilité technique de l'intégration des composants requis dans l'espace limité. Cela nécessite de travailler en étroite collaboration avec l'équipe d'ingénierie du client pour comprendre les exigences fonctionnelles et les attentes en matière de performances.

À l’aide d’outils avancés de modélisation et de simulation 3D, nous avons optimisé de manière itérative la disposition flexible du PCB pour accueillir les composants tout en garantissant l’intégrité électrique et l’isolation du signal. De plus, nous utilisons des matériaux biocompatibles spécialisés, tels que des adhésifs et des revêtements de qualité médicale, pour atténuer le risque d'irritation des tissus et de corrosion dans les dispositifs implantables.

Processus de fabrication de PCB flexibles médicaux: Précision et Conformité

Une fois que la phase de prototypage a produit une conception réussie, le processus de fabrication commence avec précision et attention aux détails. Pour les PCB médicaux flexibles, la sélection des matériaux et des techniques de fabrication est essentielle pour garantir la fiabilité, la stabilité et la conformité aux réglementations industrielles telles que la norme ISO 13485 pour les dispositifs médicaux.

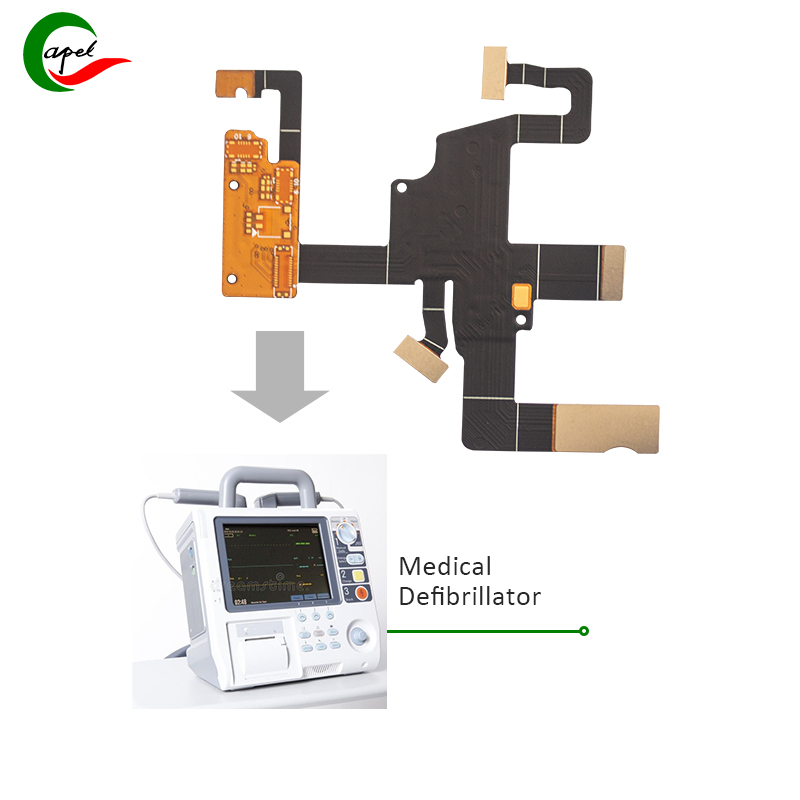

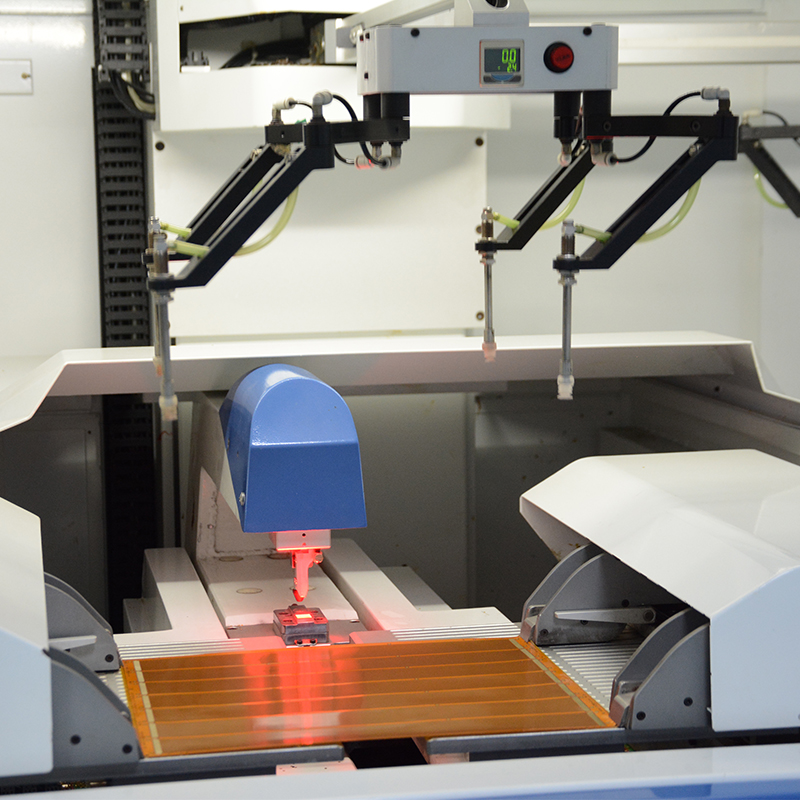

Notre usine de fabrication de pointe est équipée d'équipements de pointe spécialement conçus pour la production de PCB médicaux flexibles. Cela comprend des systèmes de découpe laser de précision pour les modèles de circuits flexibles complexes, des processus de stratification en environnement contrôlé qui garantissent l'uniformité et l'intégrité des PCB flexibles multicouches, ainsi que des mesures de contrôle qualité strictes à chaque étape de la production.

Étude de cas : conformité à la norme ISO 13485 et sélection des matériaux

Conformité ISO 13485 et sélection des matériaux Pour un projet de dispositif médical implantable, le client a souligné l'importance de respecter des normes réglementaires strictes, en particulier ISO 13485, pour garantir la qualité et la sécurité des PCB flexibles fabriqués. Notre équipe travaille en étroite collaboration avec les clients pour définir les normes de sélection des matériaux, de validation des processus et de documentation requises pour la certification ISO 13485.

Pour relever ce défi, nous avons mené une analyse approfondie des matériaux conformes adaptés aux dispositifs médicaux implantables, en tenant compte de facteurs tels que la biocompatibilité, la résistance chimique et la fiabilité dans les scénarios d'implants à long terme. Cela implique de rechercher des substrats et des adhésifs spécialisés qui répondent aux exigences spécifiques des clients tout en respectant les normes ISO 13485.

De plus, nos processus de fabrication sont personnalisés pour intégrer des points de contrôle de qualité rigoureux tels que l'inspection optique automatisée (AOI) et les tests électriques afin de garantir que chaque PCB flexible répond aux normes réglementaires et de performance requises. Une collaboration étroite avec les équipes d'assurance qualité des clients facilite encore la vérification et la documentation requises pour la conformité à la norme ISO 13485.

Processus de prototypage et de fabrication de PCB flexibles médicaux

Conclusion : faire progresser les solutions médicales de circuits imprimés flexibles

La réussite du projet de dispositif médical implantable miniaturisé met en évidence le rôle essentiel du prototypage et de l’excellence de la fabrication dans la résolution des défis spécifiques à l’industrie dans le domaine des PCB médicaux flexibles. En tant qu'ingénieur PCB flexible possédant une vaste expérience, je crois fermement qu'une combinaison d'expertise technique, d'engagement collaboratif avec les clients et de conformité aux normes de l'industrie est essentielle pour fournir des solutions fiables et innovantes dans l'industrie médicale.

En conclusion, comme le démontre notre étude de cas réussie, le processus de prototypage et de fabrication de PCB médicaux flexibles nécessite une compréhension approfondie des défis uniques du domaine médical. La recherche incessante de l'excellence dans la conception, la sélection des matériaux et les pratiques de fabrication est essentielle pour garantir la fiabilité et les performances des PCB flexibles pour les applications médicales critiques.

En partageant cette étude de cas et des informations sur le processus de prototypage et de fabrication, notre objectif est d'inspirer davantage d'innovation et de collaboration au sein de l'industrie des PCB médicaux flexibles, en favorisant l'avancement de solutions électroniques qui peuvent contribuer à améliorer les résultats en matière de soins de santé.

En tant que professionnel expérimenté dans le domaine des PCB médicaux flexibles, je m'engage à continuer à résoudre les défis spécifiques à l'industrie et à contribuer au développement de solutions électroniques qui améliorent les soins aux patients et la technologie médicale.

Heure de publication : 28 février 2024

Dos