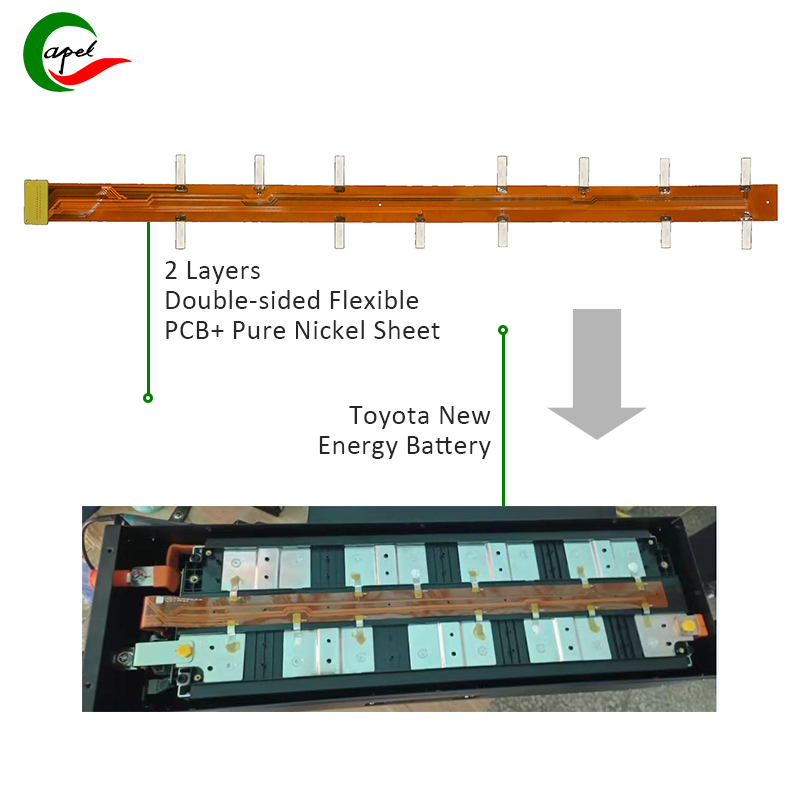

Découvrez comment la technologie avancée de fabrication de PCB FPC-Flex de Capel relève le défi de la productionPCB flexibles à 2 couches pour les véhicules à énergie nouvellecartes de protection de batterie. Plongez dans les prouesses techniques et l’impact industriel de cette étude de cas réussie.

Introduire

Les véhicules à énergies nouvelles tels que les véhicules électriques et les véhicules hybrides sont à l'avant-garde des transports respectueux de l'environnement. Avec les progrès de la technologie, les véhicules à énergies nouvelles ont une demande croissante de composants électroniques hautes performances, fiables et efficaces. Les PCB flexibles (circuits imprimés flexibles) jouent un rôle essentiel dans ces véhicules, en particulier dans des applications telles que les circuits imprimés de protection des batteries. Dans cet article, nous examinerons en profondeur comment la technologie de processus FPC éprouvée et les solutions innovantes de Capel résolvent les défis spécifiques à l'industrie auxquels sont confrontés les clients du secteur automobile.fabrication de PCB flexibles à 2 couches pour véhicules à énergie nouvelle.

Les défis des clients

Le client, un fabricant leader dans l'industrie des véhicules à énergies nouvelles, a été confronté à de sérieux défis lors de la production de circuits imprimés flexibles à 2 couches pour les circuits imprimés de protection des batteries. Les exigences spécifiques pour les PCB flexibles comprennent :

Matériaux : Les PCB flexibles doivent être construits en utilisant du polyimide (PI) comme substrat et des traces de cuivre et un adhésif comme couche de liaison.

Largeur de ligne et espacement des lignes : la largeur des lignes et l'espacement des lignes doivent être précis à 0,2 mm/0,25 mm pour garantir l'intégrité et la fonctionnalité du circuit.

Épaisseur de la plaque : L'épaisseur de la plaque est spécifiée à 0,25 mm +/- 0,03 mm, ce qui nécessite le strict respect des tolérances dimensionnelles.

Trou minimum : le PCB nécessite une taille de trou minimale de 0,1 mm pour accueillir les composants nécessaires.

Traitement de surface : Le traitement de surface Electroless Nickel Immersion Gold (ENIG) est obligatoire pour son excellente conductivité et sa résistance à la corrosion.

Tolérances : les clients exigent des tolérances strictes de ± 0,1 mm pour obtenir des dimensions de planche précises et exactes.

Solutions et capacités techniques de Capel

L'équipe expérimentée d'ingénieurs FPC de Capel analyse soigneusement les besoins des clients et conçoit des solutions innovantes pour répondre et dépasser les exigences du projet. Voici comment les prouesses techniques et l'innovation de Capel démontrent sa capacité à relever les défis des clients :

Sélection et approvisionnement avancés des matériaux : la connaissance approfondie de Capel des propriétés et des caractéristiques de performance des matériaux polyimide, cuivre et adhésifs permet une sélection et un approvisionnement méticuleux. Des matériaux de haute qualité sont sélectionnés pour garantir la fiabilité, la flexibilité et la stabilité thermique des PCB flexibles, qui sont cruciaux pour les nouvelles applications énergétiques automobiles.

Processus de fabrication de précision : les installations de fabrication avancées de Capel et son expertise en matière de prototypage et de processus de production FPC permettent une mise en œuvre précise des largeurs de ligne, des espacements de lignes, des épaisseurs de panneaux et des tailles minimales de trous spécifiés. Un équipement de pointe et des mesures de contrôle de qualité strictes sont utilisés pour obtenir la précision dimensionnelle et la cohérence requises pour chaque PCB flexible.

Traitement de surface supérieur : L'application du traitement de surface Electroless Nickel Immersion Gold (ENIG) est effectuée avec la plus haute précision et conformément aux normes de l'industrie. Le processus de traitement de surface de Capel offre la conductivité, la soudabilité et la durabilité requises pour répondre aux exigences strictes de l'électronique automobile moderne.

Gestion des tolérances et assurance qualité : l'engagement de Capel à maintenir des tolérances strictes de ± 0,1 mm est démontré par des protocoles d'assurance qualité méticuleux. Chaque étape du processus de fabrication est rigoureusement examinée pour garantir que le PCB flexible à 2 couches fini présente une excellente précision dimensionnelle et une excellente fiabilité, répondant aux normes strictes de l'industrie des véhicules à énergie nouvelle.

Analyse d'étude de cas : réussite des clients et impact sur l'industrie

La collaboration fructueuse de Capel avec ses clients a produit des PCB flexibles à 2 couches de haute qualité qui dépassent les attentes de l'industrie. Les performances robustes et la précision des circuits imprimés flexibles fabriqués ont apporté une énorme contribution aux circuits imprimés de protection des batteries de véhicules à énergie nouvelle des clients, améliorant ainsi la sécurité et l'efficacité des systèmes électriques des véhicules.

La force technique et l'innovation incarnées dans la technologie de processus FPC mature de Capel ont été essentielles pour conduire ce projet vers un résultat positif. La capacité de Capel à fournir systématiquement des solutions de circuits imprimés flexibles personnalisées dans des tolérances serrées et des exigences matérielles spécifiques démontre la force de Capel dans ce domaine. L'impact de cette collaboration s'étend au-delà du succès direct du client et met en évidence le rôle de la fabrication avancée de FPC dans le développement de l'industrie des véhicules à énergie nouvelle.

L'engagement de Capel en faveur de l'amélioration continue et de l'innovation dans le prototypage et la fabrication de FPC s'est avéré utile pour répondre aux besoins en constante évolution du secteur des nouvelles énergies automobiles. Cette étude de cas démontre l'engagement de Capel à fournir des solutions fiables, performantes et personnalisées pour relever la barre de la production de PCB flexibles sur le marché en croissance rapide des véhicules à énergies nouvelles.

Processus de fabrication de PCB pour véhicules à énergie nouvelle

En conclusion

Dans le paysage dynamique des nouvelles technologies énergétiques automobiles, le rôle du prototypage et de la fabrication de PCB FPC-Flex ne peut être sous-estimé. Les études de cas de réussite de Capel démontrent les prouesses techniques et l'innovation qui sous-tendent sa technologie de processus FPC. En résolvant le défi spécifique de la production de circuits imprimés flexibles à 2 couches pour les circuits imprimés de protection des batteries de véhicules à énergie nouvelle, Capel démontre non seulement ses capacités, mais contribue également à l'avancement de l'électronique automobile.

Alors que l'industrie continue d'évoluer, la collaboration transparente entre Capel et ses clients démontre le potentiel des solutions FPC de pointe pour stimuler l'innovation, l'efficacité et la sécurité des véhicules à énergie nouvelle. L'analyse des études de cas met en évidence l'importance cruciale de l'expertise technique, de la fabrication de précision et d'un engagement inébranlable envers la qualité dans le paysage de l'électronique automobile en constante évolution. Avec sa philosophie centrée sur le client et sa quête de l'excellence, Capel continue d'établir de nouvelles normes pour la fabrication de PCB FPC-Flex dans l'industrie des véhicules à énergie nouvelle.

Cet article fournit des informations précieuses sur le lien intrinsèque entre la technologie FPC-Flex PCB et le nouvel avenir énergétique de l'automobile, positionnant Capel comme un leader dans la fourniture de solutions innovantes pour alimenter la prochaine génération de transports respectueux de l'environnement.

Heure de publication : 27 février 2024

Dos