Les cartes de circuits imprimés (PCB) constituent une partie importante de l'industrie électronique et constituent la base de l'interconnexion de divers composants électroniques. Le processus de production de PCB comporte deux étapes clés : le prototypage et la production en série. Comprendre la différence entre ces deux étapes est essentiel pour les entreprises et les particuliers impliqués dans la fabrication de PCB. Le prototypage est l'étape initiale au cours de laquelle un petit nombre de PCB sont fabriqués à des fins de test et de validation. Son objectif principal est de garantir que la conception répond aux spécifications et fonctionnalités requises. Le prototypage permet des modifications de conception et une flexibilité pour obtenir des résultats optimaux. Cependant, en raison de volumes de production inférieurs, le prototypage peut prendre du temps et être coûteux. La production en volume, quant à elle, implique la production en masse de PCB après la réussite de la phase de prototypage. Le but de cette étape est de produire de grandes quantités de PCB de manière efficace et économique. La production de masse permet des économies d’échelle, des délais d’exécution plus rapides et des coûts unitaires inférieurs. Cependant, à ce stade, les changements ou modifications de conception deviennent difficiles. En comprenant les avantages et les inconvénients du prototypage et de la production en volume, les entreprises et les particuliers peuvent prendre des décisions éclairées sur la méthode la mieux adaptée à leurs besoins en matière de fabrication de PCB. Cet article approfondira ces différences et fournira des informations précieuses aux personnes impliquées dans le processus de production de PCB.

1.Prototypage de PCB: Explorer les bases

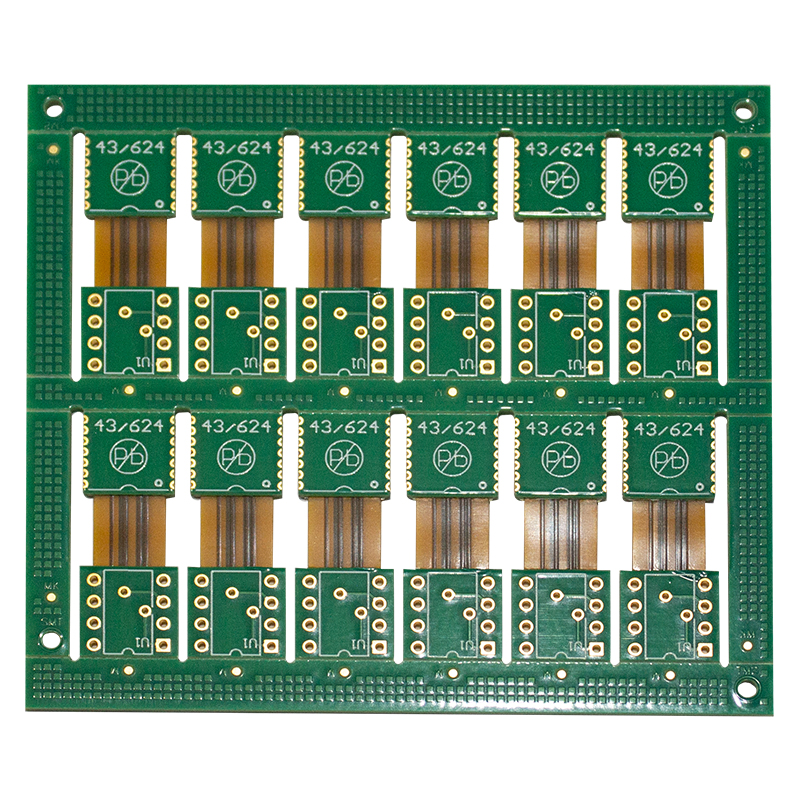

Le prototypage de PCB est le processus de création d'échantillons fonctionnels de cartes de circuits imprimés (PCB) avant de passer à la production de masse. Le but du prototypage est de tester et de valider la conception, d'identifier les erreurs ou défauts et d'apporter les améliorations nécessaires pour garantir la qualité et la fiabilité du produit final.

L’une des principales caractéristiques du prototypage de PCB est sa flexibilité. Il peut facilement s’adapter aux changements et modifications de conception. Ceci est important dans les premières étapes du développement du produit, car cela permet aux ingénieurs d'itérer et d'affiner les conceptions en fonction des tests et des commentaires. Le processus de fabrication de prototypes implique généralement la production de petites quantités de PCB, raccourcissant ainsi le cycle de production. Ce délai d'exécution rapide est essentiel pour les entreprises qui souhaitent réduire les délais de commercialisation et lancer leurs produits plus rapidement. De plus, l’accent mis sur le faible coût fait du prototypage un choix économique à des fins de test et de validation.

Les avantages du prototypage de PCB sont nombreux. Premièrement, cela accélère la mise sur le marché car les modifications de conception peuvent être mises en œuvre rapidement, réduisant ainsi le temps global de développement du produit. Deuxièmement, le prototypage permet des modifications de conception rentables car les modifications peuvent être apportées tôt, évitant ainsi des modifications coûteuses lors de la production en série. De plus, le prototypage permet d'identifier et de corriger tout problème ou erreur de conception avant de passer à la production en série, minimisant ainsi les risques et les coûts associés à l'entrée de produits défectueux sur le marché.

Cependant, le prototypage de PCB présente certains inconvénients. En raison de contraintes de coûts, il se peut qu’il ne soit pas adapté à une production en grand volume. Le coût unitaire du prototypage est généralement supérieur à celui de la production de masse. De plus, les longs délais de production requis pour le prototypage peuvent créer des difficultés lorsqu'il s'agit de respecter des délais de livraison serrés pour des volumes élevés.

2. Production de masse de PCB : aperçu

La production de masse de PCB fait référence au processus de fabrication de cartes de circuits imprimés en grande quantité à des fins commerciales. Son objectif principal est de réaliser des économies d’échelle et de répondre efficacement à la demande du marché. Cela implique de répéter des tâches et de mettre en œuvre des procédures standardisées pour garantir la qualité, la fiabilité et la cohérence des fonctionnalités. L’une des principales caractéristiques de la production de masse de PCB est la capacité à produire de grandes quantités de PCB. Les fabricants peuvent profiter des remises sur volume offertes par les fournisseurs et optimiser leurs processus de production pour réduire les coûts. La production de masse permet aux entreprises de réaliser des économies et de maximiser leur rentabilité en produisant de grandes quantités à des coûts unitaires inférieurs.

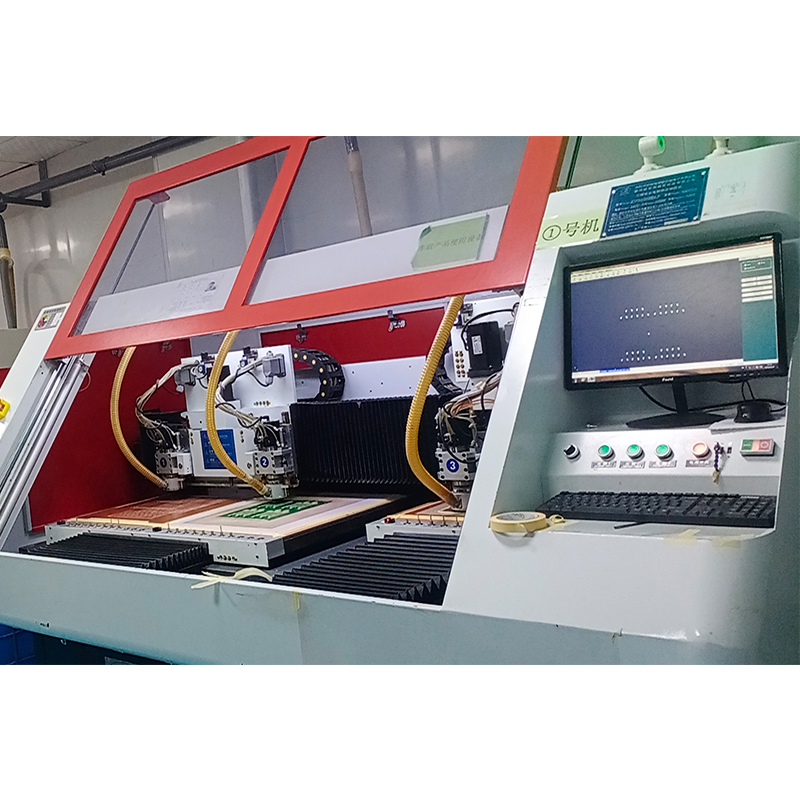

Une autre caractéristique importante de la production de masse de PCB est l’amélioration de l’efficacité de la production. Les procédures standardisées et les techniques de fabrication automatisées contribuent à rationaliser les processus de production, à réduire les erreurs humaines et à augmenter la productivité. Cela se traduit par des cycles de production plus courts et des délais d’exécution plus rapides, permettant aux entreprises de respecter des délais serrés et de commercialiser rapidement leurs produits.

Si la production massive de PCB présente de nombreux avantages, elle présente également certains inconvénients à prendre en compte. Un inconvénient majeur est la flexibilité réduite pour les changements ou modifications de conception pendant la phase de production. La production de masse repose sur des processus standardisés, ce qui rend difficile la modification des conceptions sans encourir de coûts ou de retards supplémentaires. Par conséquent, il est crucial pour les entreprises de s’assurer que les conceptions sont minutieusement testées et validées avant d’entrer dans la phase de production en série afin d’éviter des erreurs coûteuses.

3.3.Facteurs affectant le choix entre le prototypage de PCB et la production de masse de PCB

Plusieurs facteurs entrent en jeu lors du choix entre le prototypage de PCB et la production en série. L’un des facteurs est la complexité du produit et la maturité de la conception. Le prototypage est idéal pour les conceptions complexes pouvant impliquer plusieurs itérations et ajustements. Il permet aux ingénieurs de vérifier la fonctionnalité du PCB et sa compatibilité avec d'autres composants avant de passer à la production en série. Grâce au prototypage, tous les défauts ou problèmes de conception peuvent être identifiés et corrigés, garantissant ainsi une conception mature et stable pour la production de masse. Les contraintes de budget et de délais influencent également le choix entre le prototypage et la production en série. Le prototypage est souvent recommandé lorsque les budgets sont limités, car le prototypage implique un investissement initial inférieur à celui de la production de masse. Il offre également des délais de développement plus rapides, permettant aux entreprises de lancer des produits rapidement. Toutefois, pour les entreprises disposant de budgets suffisants et d’horizons de planification à long terme, la production de masse peut être l’option privilégiée. Produire de grandes quantités dans le cadre d’un processus de production de masse peut réduire les coûts et réaliser des économies d’échelle. Les exigences en matière de tests et de validation sont un autre facteur clé. Le prototypage permet aux ingénieurs de tester et de vérifier minutieusement les performances et les fonctionnalités des PCB avant de passer à la production de masse. En détectant rapidement tout défaut ou problème, le prototypage peut minimiser les risques et les pertes potentielles associés à la production de masse. Il permet aux entreprises d'affiner et d'améliorer leurs conceptions, garantissant ainsi un niveau plus élevé de qualité et de fiabilité du produit final.

Conclusion

Le prototypage et la production de masse de PCB ont tous deux leurs propres avantages et inconvénients, et le choix entre les deux dépend de divers facteurs. Le prototypage est idéal pour tester et valider des conceptions, permettant des modifications et une flexibilité de conception. Il aide les entreprises à s'assurer que le produit final répond à leurs attentes en termes de fonctionnalités et de performances. Cependant, en raison de volumes de production inférieurs, le prototypage peut nécessiter des délais de livraison plus longs et des coûts unitaires plus élevés. La production de masse, en revanche, offre rentabilité, cohérence et efficacité, ce qui la rend adaptée à la fabrication à grande échelle. Cela raccourcit les délais de production et réduit les coûts unitaires. Cependant, toute modification ou changement de conception est limité lors de la production en série. Par conséquent, les entreprises doivent prendre en compte des facteurs tels que le budget, le calendrier, la complexité et les exigences en matière de tests lorsqu'elles décident entre le prototypage et la production en série. En analysant ces facteurs et en prenant des décisions éclairées, les entreprises peuvent optimiser leurs processus de production de PCB et obtenir les résultats souhaités.

Heure de publication : 12 septembre 2023

Dos