Les cartes de circuits imprimés flexibles (PCB), également connues sous le nom de PCB flexibles, sont devenues de plus en plus populaires ces dernières années en raison de leurs capacités uniques de pliage et de torsion. Ces cartes de circuits imprimés flexibles sont très polyvalentes et trouvent des applications dans de nombreux secteurs, notamment l'automobile, l'électronique grand public, la santé et les télécommunications. Lors de la commande de PCB flexibles, il est essentiel de comprendre les facteurs qui ont un impact sur leur prix afin d'atteindre la rentabilité et l'efficacité.Dans cet article, nous examinerons les facteurs clés qui influencent les cotations flexibles des PCB, vous permettant de prendre des décisions éclairées lors de la passation de commandes. En acquérant des connaissances sur ces facteurs, vous pouvez optimiser votre budget et vous assurer que vos exigences en matière de PCB correspondent à vos besoins spécifiques et aux normes de l'industrie.

1. Complexité de la conception : l’un des principaux facteurs affectant les devis flexibles de PCB est la complexité de la conception.

La complexité de la conception joue un rôle crucial dans la détermination du coût de fabrication des PCB flexibles. Les conceptions complexes impliquent souvent des circuits complexes, des fonctionnalités avancées et des exigences uniques qui nécessitent des équipements et des processus spécialisés. Ces exigences supplémentaires augmentent le temps et les efforts de production, ce qui entraîne des coûts de fabrication plus élevés.

L'un des aspects de la complexité de la conception réside dans l'utilisation de composants à pas fin. Les composants à pas fin ont des pas de plomb plus étroits, ce qui nécessite une plus grande précision dans le processus de fabrication. Cela nécessite un équipement et des processus spécialisés pour garantir un ajustement précis. Les étapes et précautions supplémentaires requises pour les composants à pas fin ajoutent à la complexité et au coût de fabrication.

Les petits rayons de courbure sont un autre facteur affectant la complexité de la conception. Les cartes de circuits imprimés flexibles sont connues pour leur capacité à se plier et à se tordre, mais lorsque les rayons de courbure sont extrêmement petits, cela crée des contraintes sur le processus de fabrication. L'obtention de petits rayons de courbure nécessite une sélection minutieuse des matériaux et des techniques de pliage précises pour éviter d'endommager ou de déformer le circuit. Ces considérations supplémentaires augmentent la complexité et le coût de la fabrication.

De plus, le routage complexe des circuits est un autre aspect qui affecte la complexité de la conception. Les conceptions avancées nécessitent souvent un routage de signal, une distribution d'énergie et des plans de masse complexes. Réaliser un routage précis dans des PCB flexibles peut s'avérer difficile et nécessiter des étapes supplémentaires telles que des techniques spécialisées de cuivrage ou l'utilisation de vias borgnes et enterrés. Ces exigences supplémentaires augmentent la complexité et le coût de fabrication.

2. Sélection des matériaux : Un autre facteur clé dans la détermination des devis flexibles pour les PCB est le choix des matériaux.

La sélection des matériaux est une considération clé pour déterminer le coût d'un PCB flexible. Différents substrats offrent différents niveaux de performances et d'impact sur les coûts. La sélection des matériaux dépend des exigences spécifiques de l'application.

Le polyimide (PI) est connu pour ses propriétés de haute performance, notamment une excellente stabilité thermique et flexibilité. Il peut résister à des températures élevées et convient aux applications avec des températures de fonctionnement plus élevées. Cependant, les performances supérieures du polyimide s’accompagnent d’un coût plus élevé que celui d’autres matériaux. Cela est dû au processus de fabrication plus complexe et plus coûteux des matières premières polyimide.

Le polyester (PET) est un autre substrat courant pour les PCB flexibles. Il est moins cher que le polyimide et présente une bonne flexibilité. Les PCB flexibles à base de polyester conviennent aux applications nécessitant des températures plus basses. Cependant, la stabilité thermique du polyester n'est pas aussi bonne que celle du polyimide et ses performances globales peuvent être inférieures. Pour les applications sensibles aux coûts avec des conditions de fonctionnement moins exigeantes, les polyesters constituent un choix viable et rentable.

Le PEEK (polyétheréthercétone) est un matériau haute performance largement utilisé dans des applications exigeantes. Il possède d’excellentes propriétés mécaniques et thermiques et convient aux conditions extrêmes. Cependant, le PEEK est beaucoup plus cher que le polyimide et le polyester. Il est souvent choisi pour les applications où des performances supérieures sont requises et où un coût de matériau plus élevé peut être justifié.

Outre le matériau du substrat, d'autres matériaux utilisés dans le processus de fabrication, tels que les stratifiés, les films de couverture et les matériaux adhésifs, affectent également le coût global. Le coût de ces matériaux supplémentaires peut varier en fonction de leur qualité et de leurs performances. Par exemple, des stratifiés de haute qualité dotés de propriétés électriques améliorées ou des films de couverture spécialisés offrant une protection renforcée contre les facteurs environnementaux peuvent augmenter le coût global d'un PCB flexible.

3.Quantité et puzzle : La quantité de PCB flexible requise joue un rôle important dans la détermination du devis.

La quantité requise est un facteur majeur lors de la tarification des PCB flexibles. Les fabricants pratiquent généralement une tarification basée sur la quantité, ce qui signifie que plus la quantité est élevée, plus le coût unitaire est bas. En effet, des commandes plus importantes permettent de meilleures économies d'échelle et donc des coûts de production inférieurs.

La panelisation est une autre façon d’optimiser l’utilisation des matériaux et l’efficacité de la fabrication. La panelisation consiste à combiner plusieurs PCB plus petits dans un panneau plus grand. En disposant stratégiquement les conceptions sur les panneaux, les fabricants peuvent minimiser les déchets et maximiser la productivité pendant le processus de fabrication.

La panélisation présente plusieurs avantages. Premièrement, il réduit le gaspillage de matériaux en utilisant plus efficacement l’espace disponible sur le panneau. Au lieu de produire des PCB séparés avec leurs propres bordures et espacements, les fabricants peuvent placer plusieurs conceptions sur un seul panneau, exploitant ainsi au maximum l'espace inutilisé entre les deux. Cela se traduit par d’importantes économies de matériaux et des réductions de coûts.

De plus, la panélisation simplifie le processus de fabrication. Il permet un processus de production plus automatisé et plus efficace car plusieurs PCB peuvent être traités simultanément. Cela augmente la productivité et réduit le temps de fabrication, ce qui entraîne des délais de livraison plus courts et des coûts inférieurs. Une mise en panneaux efficace nécessite une planification minutieuse et la prise en compte de facteurs tels que la taille du PCB, les exigences de conception et les capacités de fabrication. Les fabricants peuvent utiliser des outils logiciels spécialisés pour faciliter le processus de création de panneaux, garantissant ainsi un alignement optimal et une utilisation efficace des matériaux.

De plus, la conception du panneau est plus facile à manipuler et à transporter. Une fois le processus de fabrication terminé, les panneaux peuvent être séparés en PCB individuels. Cela simplifie l'emballage et réduit le risque de dommages pendant le transport, ce qui permet finalement d'économiser de l'argent.

4. Finition de surface et poids du cuivre : la finition de surface et le poids du cuivre sont des considérations clés dans leprocessus de fabrication de PCB flexible.

La finition de surface est un aspect important de la fabrication des PCB car elle affecte directement la soudabilité et la durabilité de la carte. Le traitement de surface forme une couche protectrice sur les traces de cuivre exposées, empêchant l'oxydation et garantissant des joints de soudure fiables. Différents traitements de surface ont des coûts et des avantages différents.

Une finition courante est le HASL (Hot Air Solder Leveling), qui consiste à appliquer une couche de soudure sur les traces de cuivre, puis à utiliser de l'air chaud pour les niveler. Le HASL est rentable et offre une bonne soudabilité, mais peut ne pas convenir aux composants à pas fin ou à pas fin en raison de la surface inégale qu'il produit.

ENIG (Electroless Nickel Immersion Gold) est un autre traitement de surface largement utilisé. Il s’agit de déposer une fine couche de nickel sur des traces de cuivre, suivie d’une couche d’or. L'excellente soudabilité, la surface plane et la résistance à la corrosion d'ENIG le rendent adapté aux composants à pas fin et aux conceptions haute densité. Cependant, l'ENIG a un coût élevé par rapport aux autres traitements de surface.

OSP (Organic Solderability Preservative) est un traitement de surface qui implique l'application d'une fine couche de matière organique pour protéger les traces de cuivre. OSP offre une bonne soudabilité, planéité et rentabilité. Cependant, il n’est pas aussi durable que les autres finitions et peut nécessiter une manipulation soigneuse lors de l’assemblage.

Le poids (en onces) de cuivre dans un PCB détermine la conductivité et les performances de la carte. Des couches de cuivre plus épaisses offrent une résistance plus faible et peuvent supporter des courants plus élevés, ce qui les rend adaptées aux applications de puissance. Cependant, des couches de cuivre plus épaisses nécessitent davantage de matériaux et des techniques de fabrication sophistiquées, augmentant ainsi le coût global du PCB. En revanche, des couches de cuivre plus fines conviennent aux applications à faible consommation ou aux applications où des contraintes d'espace existent. Ils nécessitent moins de matériel et sont plus rentables. Le choix du poids en cuivre dépend des exigences spécifiques de la conception du PCB et de sa fonction prévue.

5.Technologie de fabricationet Moule : Les techniques de fabrication et les outils utilisés pour produire des PCB flexibles affectent également les prix.

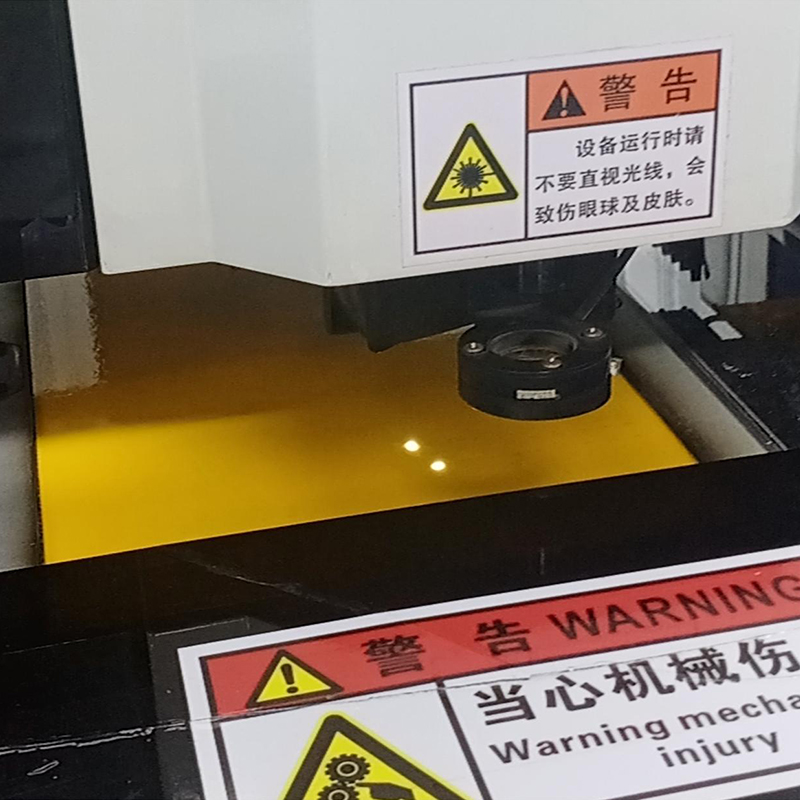

La technologie de fabrication joue un rôle essentiel dans la production de PCB flexibles et a un impact majeur sur les prix. Les technologies avancées, telles que le perçage laser et la construction séquentielle (SBU), peuvent créer des conceptions complexes et précises, mais ces méthodes s'accompagnent souvent de coûts de production plus élevés. Le perçage laser peut former de fins vias et de petits trous, permettant ainsi des circuits haute densité dans des PCB flexibles. Cependant, l’utilisation de la technologie laser et la précision requise pour le processus augmentent les coûts de production.

La construction séquentielle (SBU) est une autre technique de fabrication avancée qui consiste à superposer plusieurs circuits flexibles pour créer des conceptions plus complexes. Cette technologie augmente la flexibilité de conception et permet l'intégration de diverses fonctions dans un seul PCB flexible. Cependant, une complexité supplémentaire dans le processus de fabrication augmente les coûts de production.

Outre les techniques de fabrication, les processus spécifiques impliqués dans la production de PCB flexibles peuvent également affecter les prix. Les processus tels que le placage, la gravure et le laminage sont des étapes importantes dans la fabrication d'un PCB flexible entièrement fonctionnel et fiable. La qualité de cette fabrication, y compris les matériaux utilisés et le niveau de précision requis, affecte le coût global.

L'automatisation et les outils innovants contribuent à augmenter la productivité et l'efficacité du processus de fabrication. Les machines automatisées, la robotique et les systèmes de fabrication assistée par ordinateur (FAO) peuvent simplifier la production, réduire les erreurs humaines et accélérer le processus de fabrication. Toutefois, la mise en œuvre d’une telle automatisation peut entraîner des coûts supplémentaires, notamment un investissement initial dans l’équipement et la formation du personnel.

De plus, l’utilisation d’outils et de technologies innovants, tels que des logiciels avancés de conception de PCB et des équipements d’inspection, peuvent contribuer à faire grimper les prix. Ces outils nécessitent souvent une expertise spécialisée, une maintenance et des mises à jour, ce qui augmente le coût global. Les fabricants doivent soigneusement réfléchir à l'équilibre entre les technologies de fabrication, les processus, l'automatisation et les outils innovants pour atteindre l'équilibre de coût et de qualité requis pour une production flexible de PCB. En analysant les exigences spécifiques d'un projet et en travaillant avec les clients, les fabricants peuvent déterminer les technologies et les processus les plus appropriés tout en minimisant les coûts et en garantissant les meilleurs résultats de production possibles.

6.Délai de livraison et expédition:Le délai de livraison requis est un facteur important affectant le devis flexible des PCB.

Lorsqu'il s'agit de délais de livraison flexibles pour les PCB, le délai de livraison joue un rôle essentiel. Le délai de livraison est le temps nécessaire à un fabricant pour terminer la production et être prêt à expédier une commande. Les délais de livraison dépendent de plusieurs facteurs, notamment la complexité de la conception, le nombre de PCB commandés et la charge de travail actuelle du fabricant.

Les commandes urgentes ou les calendriers serrés obligent souvent les fabricants à donner la priorité à la production et à allouer des ressources supplémentaires pour respecter les délais. Dans de tels cas, il faudra peut-être accélérer la production, ce qui peut entraîner des coûts plus élevés. Les fabricants peuvent facturer des frais accélérés ou mettre en œuvre des procédures de traitement spéciales pour garantir que les PCB flexibles sont fabriqués et livrés dans les délais impartis.

Les frais d'expédition affectent également le coût global d'un PCB flexible. Les frais d'expédition sont déterminés par plusieurs facteurs. Premièrement, le lieu de livraison joue un rôle important dans les frais d’expédition. L'expédition vers des endroits éloignés ou éloignés peut entraîner des coûts plus élevés en raison de l'augmentation des frais d'expédition. De plus, l’urgence de la livraison affectera également les frais d’expédition. Si un client souhaite une expédition express ou le lendemain, les frais d'expédition seront plus élevés que les options d'expédition standard.

La valeur de la commande affecte également les frais d'expédition. Certains fabricants peuvent proposer une livraison gratuite ou à prix réduit pour les commandes importantes afin d'inciter les clients à passer des commandes groupées. En revanche, pour les petites commandes, les frais d'expédition peuvent être relativement élevés pour couvrir les coûts liés à l'emballage et à la manutention.

Pour garantir une expédition efficace et minimiser les coûts, les fabricants peuvent travailler en étroite collaboration avec les prestataires logistiques pour déterminer la méthode d'expédition la plus rentable. Cela peut impliquer de choisir le bon transporteur, de négocier des tarifs d'expédition avantageux et d'optimiser l'emballage pour réduire le poids et la taille.

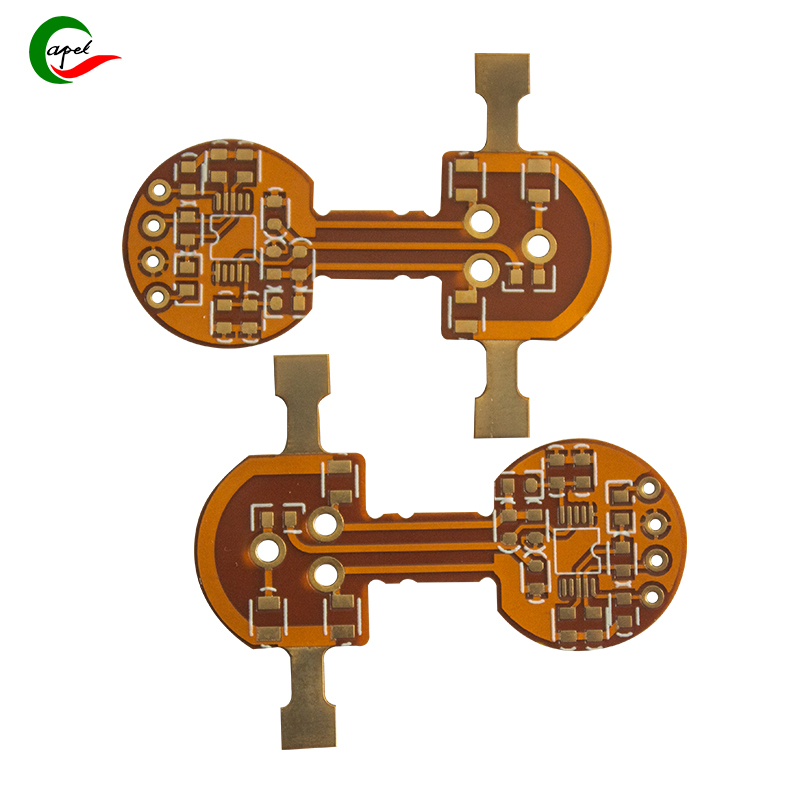

Pour résumer,de nombreux facteurs affectent la cotation des PCB flexibles. Les clients ayant une compréhension claire de ces facteurs peuvent prendre des décisions éclairées et optimiser leurs processus de fabrication.La complexité de la conception, la sélection des matériaux et la quantité sont les facteurs clés affectant le coût des PCB flexibles.Plus la conception est complexe, plus le coût est élevé. Les choix de matériaux, comme le choix d’un substrat ou d’une finition de surface de haute qualité, peuvent également affecter le prix. De plus, commander de plus grandes quantités entraîne souvent des remises groupées. D'autres facteurs, tels que les panneaux, le poids du cuivre, les techniques de fabrication et l'outillage, jouent également un rôle dans la détermination du coût. Les panneaux permettent une utilisation efficace des matériaux et réduisent les coûts. Le poids du cuivre affecte la quantité de cuivre utilisée, ce qui affecte le coût et la fonctionnalité du PCB flexible. Les techniques de fabrication et l'outillage, tels que l'utilisation de technologies de pointe ou d'outillage spécialisé, peuvent affecter les prix. Enfin, le délai de livraison et l’expédition sont des considérations importantes. Des frais supplémentaires peuvent s'appliquer pour les commandes urgentes ou la production accélérée, et les frais d'expédition dépendent de facteurs tels que l'emplacement, l'urgence et la valeur de la commande. En évaluant soigneusement ces facteurs et en travaillant avec un fabricant de PCB expérimenté et fiable, les entreprises peuvent personnaliser un PCB flexible rentable et de haute qualité qui répond à leurs besoins spécifiques.Shenzhen Capel Technology Co., Ltd. fabrique des cartes de circuits imprimés (PCB) flexibles depuis 2009.Actuellement, nous sommes en mesure de fournir des cartes de circuits imprimés flexibles personnalisées de 1 à 30 couches. Notre technologie de fabrication de PCB flexibles HDI (High Density Interconnect) est très mature. Au cours des 15 dernières années, nous avons continuellement innové en matière de technologie et accumulé une riche expérience dans la résolution des problèmes liés aux projets des clients.

Heure de publication : 31 août 2023

Dos