Examinons le processus de fabrication des circuits flexibles et comprenons pourquoi ils sont largement utilisés dans diverses industries.

Les circuits flexibles, également appelés circuits imprimés flexibles ou FPC, sont populaires dans diverses industries. De l'électronique grand public aux appareils de santé, les circuits flexibles ont révolutionné la façon dont les composants électroniques sont conçus et fabriqués. Alors que la demande d’appareils électroniques compacts et légers continue d’augmenter, il est essentiel de comprendre le processus de fabrication des circuits flexibles et comment ils sont devenus partie intégrante de la technologie moderne.

Les circuits flexibles sont essentiellement une combinaison de plusieurs couches de matériaux flexibles, tels que du polyester ou du polyimide, sur lesquelles sont montés des pistes conductrices, des plots et des composants. Ces circuits sont flexibles et peuvent être pliés ou enroulés, ce qui les rend idéaux pour les applications où l'espace est limité.

1. Disposition de conception dans la fabrication de circuits flexibles :

La première étape de la fabrication d’un circuit flexible est le processus de conception et de configuration. Les ingénieurs et les concepteurs travaillent en étroite collaboration pour créer des mises en page qui répondent aux exigences spécifiques de l'application. La disposition comprend le placement des traces conductrices, des composants et de toutes les fonctionnalités supplémentaires qui peuvent être nécessaires.

2. Sélection des matériaux dans la fabrication de circuits flexibles :

Après la phase de conception, l’étape suivante consiste à sélectionner les matériaux appropriés pour le circuit flexible. La sélection des matériaux dépend de facteurs tels que la flexibilité requise, la température de fonctionnement et les propriétés électriques et mécaniques requises. Le polyimide et le polyester sont des matériaux couramment utilisés en raison de leur excellente flexibilité et stabilité thermique.

3. Production de substrat de base dans la fabrication de circuits flexibles :

Une fois le matériau sélectionné, la fabrication du substrat de base commence. Le substrat est généralement une fine couche de film de polyimide ou de polyester. Le substrat est nettoyé, enduit d'adhésif et laminé avec une feuille de cuivre conductrice. L'épaisseur de la feuille de cuivre et du substrat peut varier en fonction des exigences spécifiques de l'application.

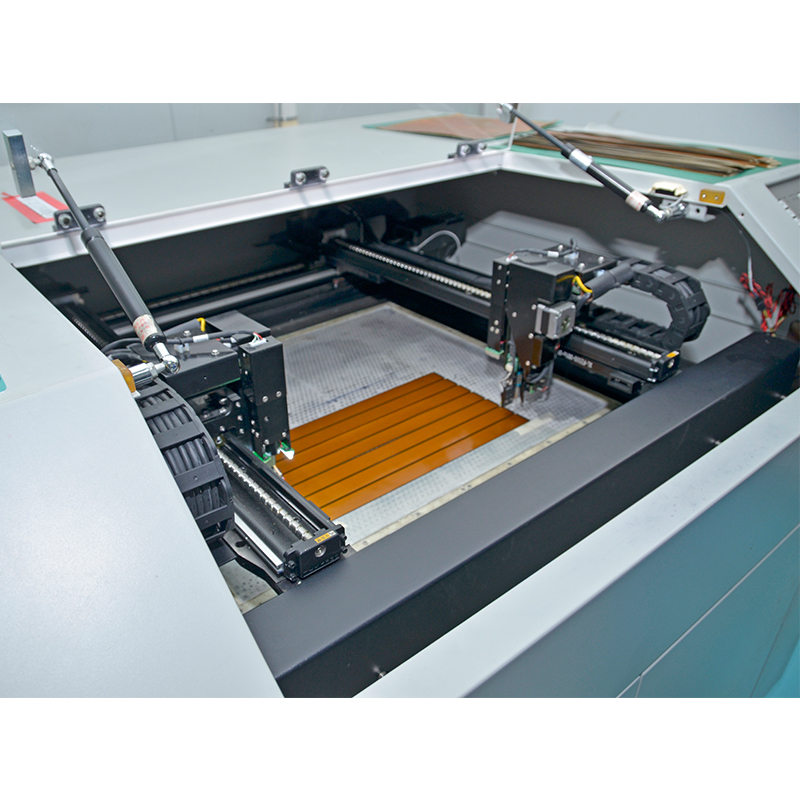

4. Gravure et stratification dans la production de circuits flexibles :

Une fois le processus de stratification terminé, un agent chimique d’attaque est utilisé pour éliminer l’excès de feuille de cuivre, laissant les traces et tampons conducteurs souhaités. Contrôlez le processus de gravure en utilisant un masque résistant à la gravure ou des techniques de photolithographie. Une fois la gravure terminée, le circuit flexible est nettoyé et préparé pour la prochaine étape du processus de fabrication.

5. Assemblage de pièces dans la fabrication de circuits flexibles :

Une fois le processus de gravure terminé, le circuit flexible est prêt pour l’assemblage des composants. La technologie de montage en surface (SMT) est couramment utilisée pour le placement de composants car elle permet un assemblage précis et automatisé. Appliquez de la pâte à souder sur les plages conductrices et utilisez une machine de transfert pour placer les composants. Le circuit flexible est ensuite chauffé, ce qui fait adhérer la soudure aux plages conductrices, maintenant ainsi le composant en place.

6. Tests et inspection dans la fabrication de circuits flexibles :

Une fois le processus d'assemblage terminé, le circuit flexible est minutieusement testé et inspecté. Les tests électriques garantissent que les traces et composants conducteurs fonctionnent comme prévu. Des tests supplémentaires, tels que des cycles thermiques et des tests de contrainte mécanique, peuvent également être effectués pour évaluer la durabilité et la fiabilité des circuits flexibles. Tous les défauts ou problèmes détectés lors des tests sont identifiés et corrigés.

7. Couverture et protection flexibles dans la fabrication de circuits flexibles :

Pour protéger les circuits flexibles des facteurs environnementaux et des contraintes mécaniques, des revêtements flexibles ou des couches de protection sont appliqués. Cette couche peut être un masque de soudure, un revêtement conforme ou une combinaison des deux. Le revêtement améliore la durabilité du circuit flexible et prolonge sa durée de vie.

8. Inspection finale et emballage dans la fabrication de circuits flexibles :

Une fois que le circuit flexible a subi tous les processus nécessaires, il est soumis à une inspection finale pour garantir qu'il répond aux spécifications requises. Les circuits flexibles sont soigneusement emballés pour les protéger des dommages lors du transport et du stockage.

En résumé, le processus de fabrication de circuits flexibles implique plusieurs étapes complexes, notamment la conception, la sélection des matériaux, la fabrication, l'assemblage, les tests et la protection.L'utilisation de technologies modernes et de matériaux avancés garantit que les circuits flexibles répondent aux exigences exigeantes de diverses industries. Grâce à leur flexibilité et leur conception compacte, les circuits flexibles sont devenus un élément important du développement de dispositifs électroniques innovants et de pointe. Des smartphones aux appareils médicaux, les circuits flexibles changent la façon dont les composants électroniques sont intégrés dans notre vie quotidienne.

Heure de publication : 21 septembre 2023

Dos