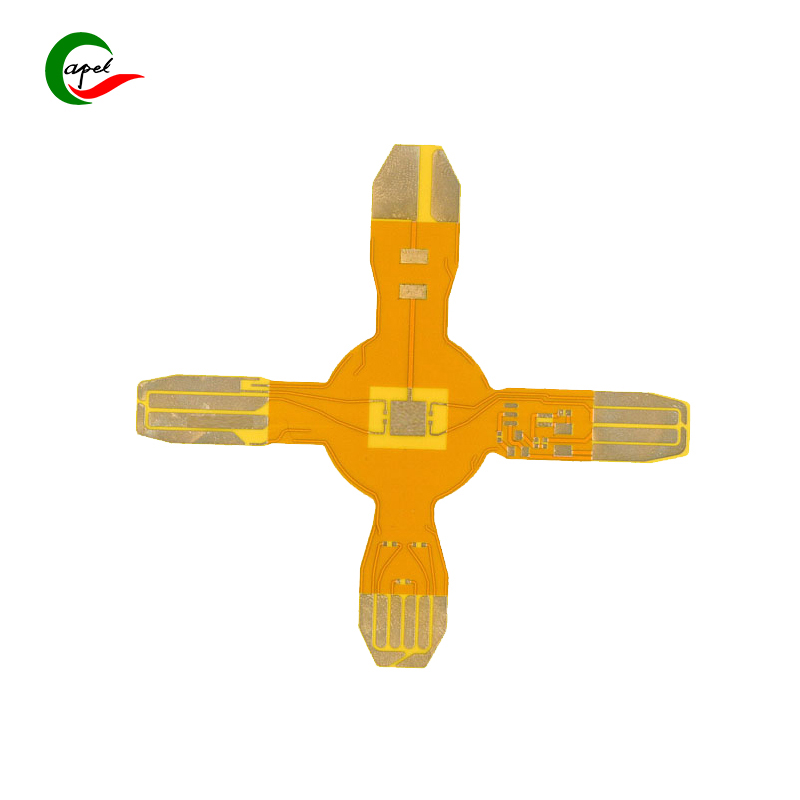

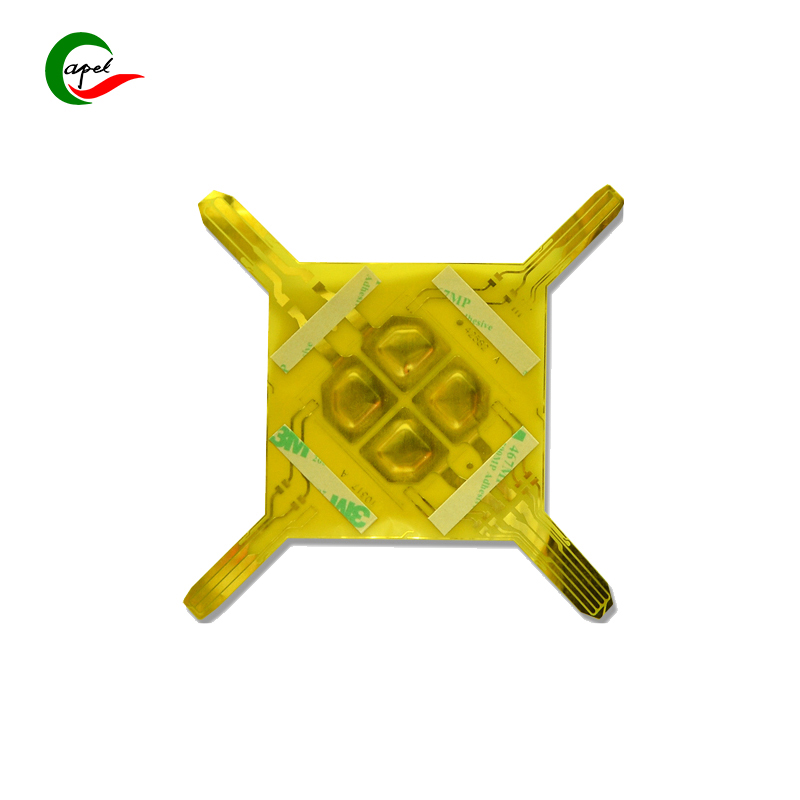

Prototypage rapide de PCB cartes flexibles multicouches haute densité à 6 couches pour l'automobile

Spécification

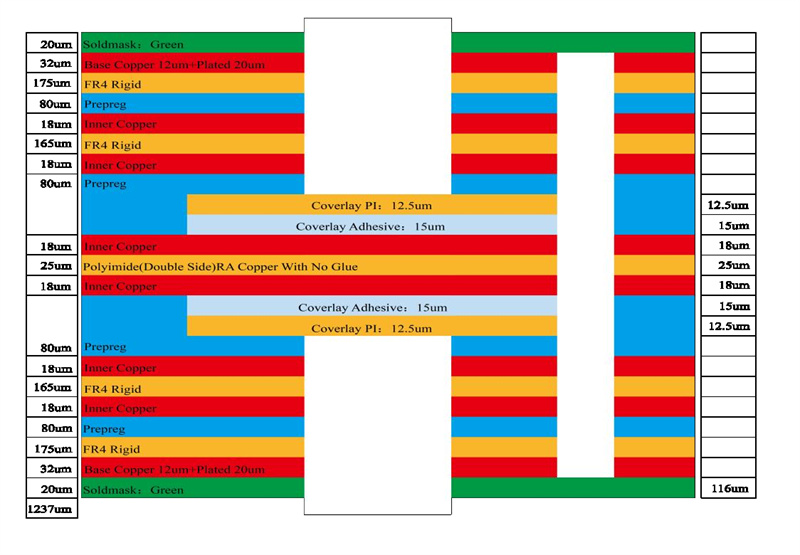

| Catégorie | Capacité du processus | Catégorie | Capacité du processus |

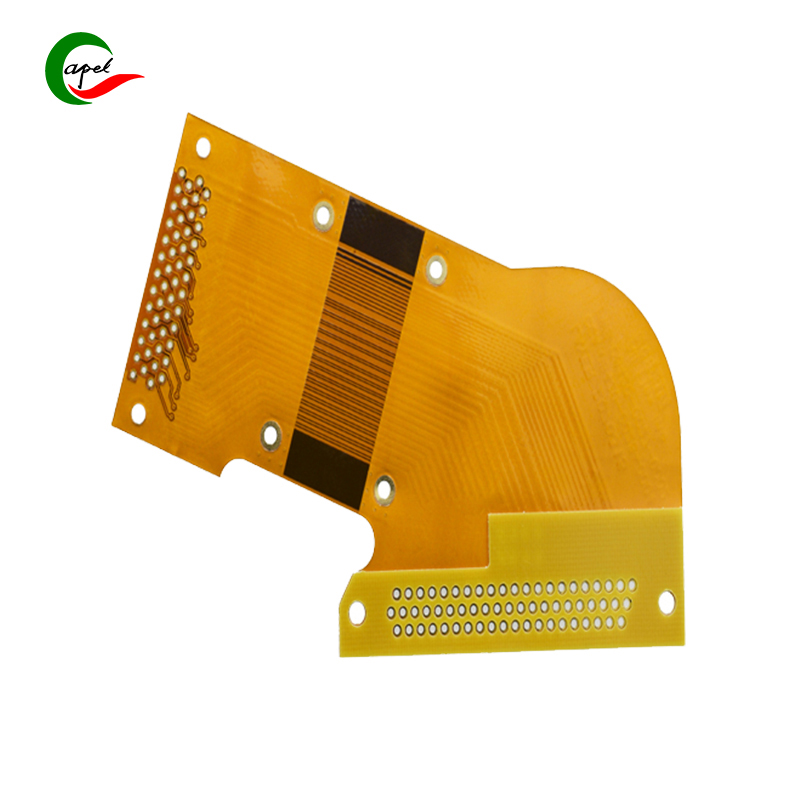

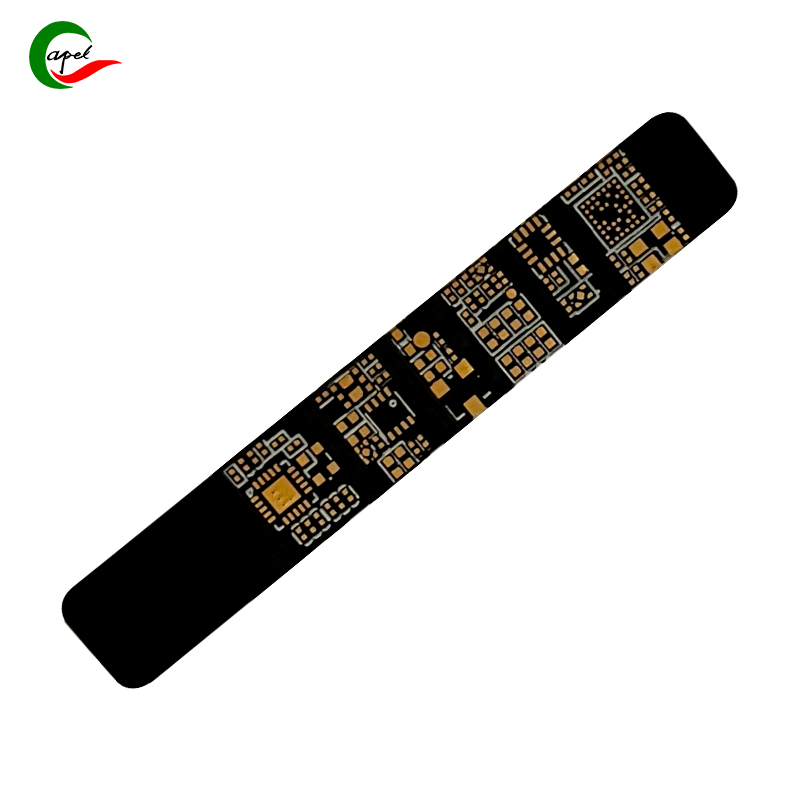

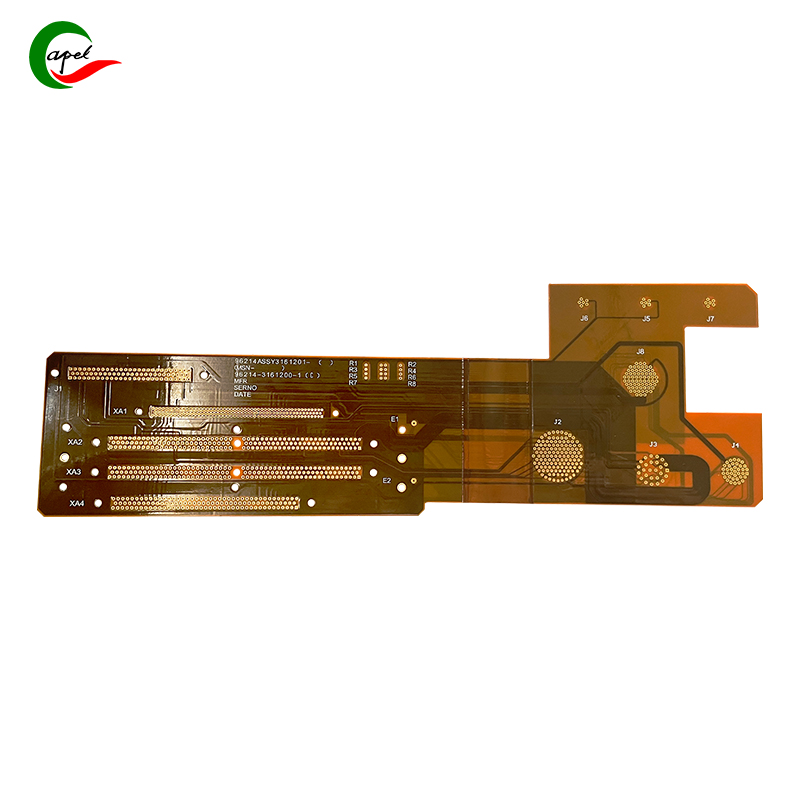

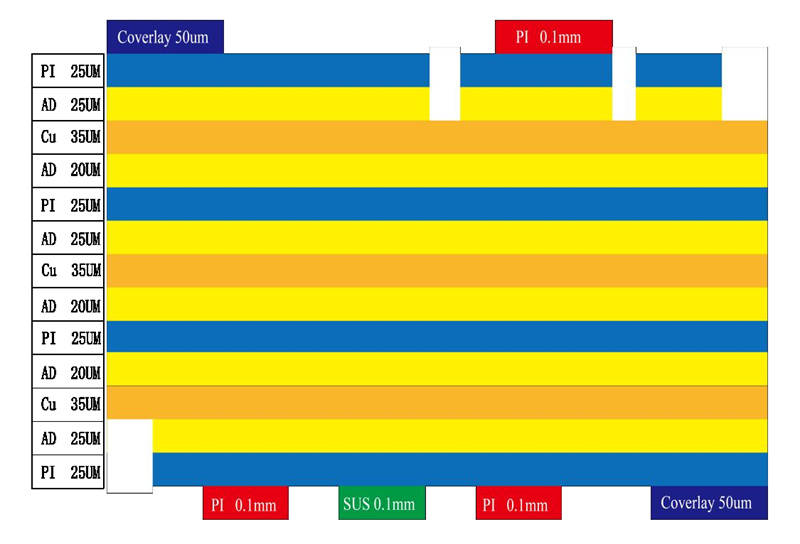

| Type de production | FPC simple couche / FPC double couche PCB multicouches FPC/aluminium PCB rigides-flexibles | Nombre de couches | 1-16 couches FPC 2-16 couches Rigid-FlexPCB Cartes de circuits imprimés HDI |

| Taille maximale de fabrication | FPC monocouche 4000mm Double couches FPC 1200mm Multicouches FPC 750mm PCB rigide-flexible 750 mm | Couche isolante Épaisseur | 27,5 um /37,5/ 50 um /65/ 75 um / 100 um / 125um/150um |

| Épaisseur du panneau | FPC 0,06 mm - 0,4 mm PCB rigide-flexible 0,25 - 6,0 mm | Tolérance à la PTH Taille | ±0,075 mm |

| Finition de surface | Immersion Or/Immersion Placage argent/or/étamage/OSP | Raidisseur | FR4 / PI / PET / SUS / PSA/Alu |

| Taille de l'orifice en demi-cercle | Minimum 0,4 mm | Espacement/largeur de ligne minimum | 0,045 mm/0,045 mm |

| Tolérance d'épaisseur | ±0,03 mm | Impédance | 50Ω-120Ω |

| Épaisseur de la feuille de cuivre | 9um/12um/18um/35um/70um/100um | Impédance Contrôlé Tolérance | ±10% |

| Tolérance du NPTH Taille | ±0,05 mm | La largeur minimale de chasse d'eau | 0,80 mm |

| Min via trou | 0,1 mm | Mettre en œuvre Standard | GB/IPC-650/IPC-6012/IPC-6013II/ IPC-6013III |

Nous fabriquons des panneaux flexibles multicouches avec 15 ans d'expérience et notre professionnalisme

PCB flexibles à 3 couches

PCB rigides-flexibles à 8 couches

Cartes de circuits imprimés HDI à 8 couches

Équipement de test et d'inspection

Tests au microscope

Inspection de la zone d'intérêt

Tests 2D

Test d'impédance

Tests RoHS

Sonde volante

Testeur horizontal

Test de flexion

Notre service de panneaux flexibles multicouches

. Fournir un support technique avant-vente et après-vente ;

. Personnalisé jusqu'à 40 couches, 1 à 2 jours de prototypage rapide et fiable, approvisionnement en composants, assemblage SMT ;

. S'adresse à la fois aux dispositifs médicaux, au contrôle industriel, à l'automobile, à l'aviation, à l'électronique grand public, à l'IOT, aux drones, aux communications, etc.

. Nos équipes d’ingénieurs et de chercheurs se consacrent à répondre à vos exigences avec précision et professionnalisme.

Quelles sont les exigences techniques des PCB automobiles pour les cartes flexibles multicouches ?

1. Durabilité : les PCB automobiles doivent être capables de résister aux conditions de fonctionnement difficiles du véhicule, notamment les fluctuations de température, les vibrations et l'humidité. Ils promettent une durée de vie plus longue et une excellente stabilité mécanique.

2. Haute densité : le PCB flexible multicouche permet d'intégrer davantage de connexions électriques et de composants dans un espace compact. La conception haute densité permet un routage efficace et réduit la taille du PCB, économisant ainsi un espace précieux dans le véhicule.

3. Flexibilité et flexibilité : les PCB flexibles peuvent être facilement pliés, tordus ou pliés pour s'adapter aux espaces restreints ou épouser la forme d'une voiture. Ils doivent conserver leur intégrité électrique et mécanique lors de flexions et de flexions répétées.

4. Intégrité du signal : il doit y avoir une perte de signal ou une interférence sonore minimale sur le PCB pour garantir une communication fiable entre les différents composants électroniques. Utilisez des techniques telles que le contrôle d'impédance et une mise à la terre appropriée pour maintenir l'intégrité du signal.

5. Gestion thermique : les circuits imprimés automobiles doivent dissiper efficacement la chaleur générée pendant le fonctionnement. Des techniques de gestion thermique efficaces, telles que l'utilisation de plans de cuivre et de vias thermiques appropriés, sont nécessaires pour éviter la surchauffe et garantir des performances stables.

6. Blindage EMI/RFI : Pour éviter les interférences électromagnétiques (EMI) et les interférences radiofréquences (RFI), les PCB automobiles nécessitent des techniques de blindage appropriées. Cela implique l'utilisation d'un blindage ou de plans de masse pour minimiser les effets des signaux électromagnétiques externes.

7. Testabilité en ligne : la conception du PCB doit faciliter les tests et l'inspection du PCB assemblé. Une accessibilité appropriée aux points de test et aux sondes de test doit être assurée pour garantir des tests précis et efficaces pendant la fabrication et la maintenance.

8. Conformité aux normes automobiles : La conception et la fabrication de PCB automobiles doivent respecter les normes de l'industrie automobile, telles que AEC-Q100 et ISO/TS 16949. Le respect de ces normes garantit la fiabilité, la sécurité et la qualité des PCB.

Pourquoi avoir besoin d'un prototypage rapide de PCB ?

1. Vitesse : le prototypage rapide des PCB accélère les cycles de développement de produits. Il permet de réduire le temps nécessaire pour itérer, tester et améliorer les conceptions de circuits imprimés, permettant ainsi aux ingénieurs de respecter des délais de projet serrés ou de répondre rapidement aux demandes du marché.

2. Vérification de la conception : le prototypage de PCB permet aux ingénieurs de vérifier la fonctionnalité, les performances et la fabricabilité de leurs conceptions de PCB avant de passer à la production de masse. Il permet d'identifier et de corriger les défauts de conception ou les opportunités d'optimisation, permettant ainsi d'économiser du temps et de l'argent à long terme.

3. Risque réduit : le prototypage rapide des PCB contribue à réduire les risques associés à la production de masse de PCB. En testant et en validant les conceptions en petits lots, toute erreur ou problème potentiel peut être détecté rapidement, évitant ainsi des erreurs coûteuses et des retouches lors de la fabrication à grande échelle.

4. Économie de coûts : le prototypage rapide des PCB peut permettre une utilisation efficace des ressources et des matériaux. En détectant les problèmes de conception dès le début et en effectuant les ajustements nécessaires, les ingénieurs peuvent économiser du gaspillage de matériaux et des retouches coûteuses de la conception.

5. Réactivité au marché : dans un secteur en évolution rapide, être capable de développer et de lancer rapidement de nouveaux produits peut donner à une entreprise un avantage concurrentiel. Le prototypage rapide des PCB permet aux entreprises de répondre rapidement aux demandes du marché, aux tendances changeantes ou aux nouvelles opportunités, garantissant ainsi la sortie des produits en temps opportun.

6. Personnalisation et innovation : Le prototypage facilite la personnalisation et l’innovation. Les ingénieurs peuvent explorer de nouveaux concepts de conception, tester différentes fonctionnalités et expérimenter des technologies avancées. Cela leur permet de repousser les limites et de développer des produits de pointe.