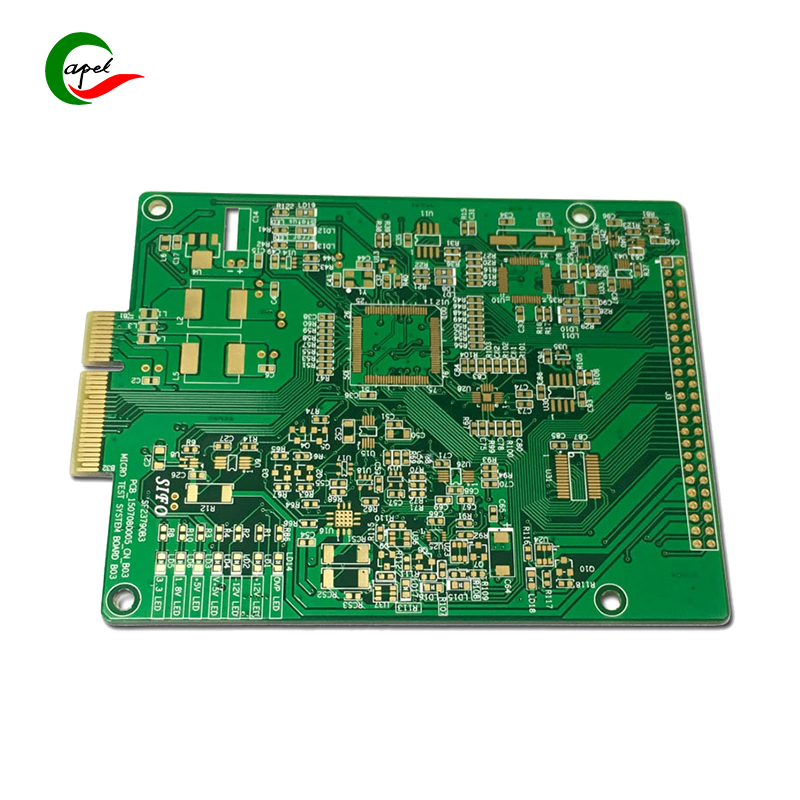

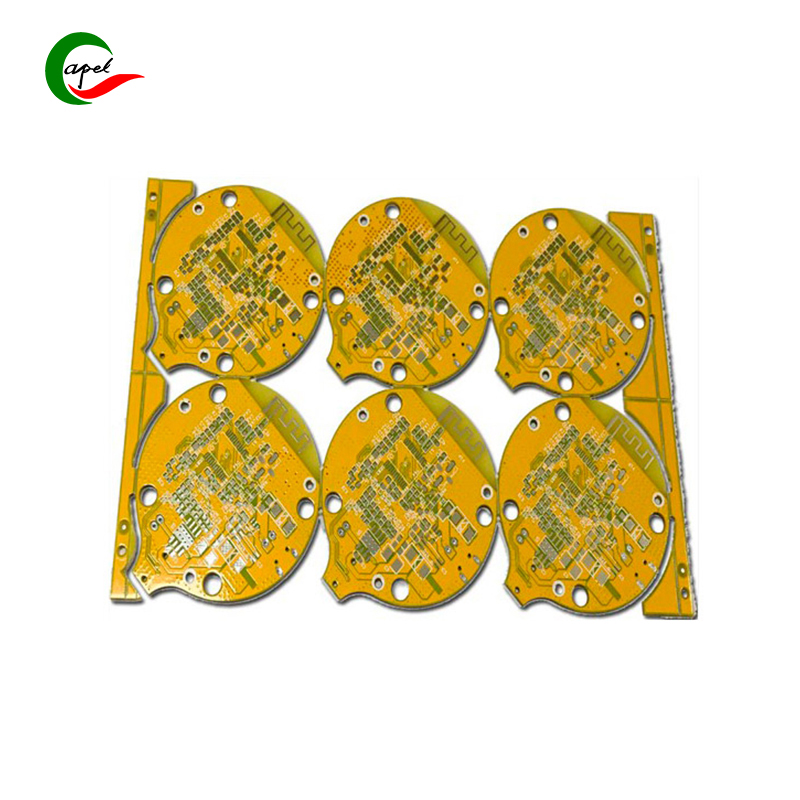

6 doigts d'or de carte PCB de cartes de carte PCB FR4 de HDI de couche

Capacité du processus PCB

| Non. | Projet | Indicateurs techniques |

| 1 | Couche | 1-60 (couche) |

| 2 | Zone de traitement maximale | 545x622mm |

| 3 | Épaisseur minimale de la planche | 4 (couche) 0,40 mm |

| 6 (couche) 0,60 mm | ||

| 8 (couche) 0,8 mm | ||

| 10 (couche) 1,0 mm | ||

| 4 | Largeur de ligne minimale | 0,0762 mm |

| 5 | Espacement minimal | 0,0762 mm |

| 6 | Ouverture mécanique minimale | 0,15 mm |

| 7 | Épaisseur de cuivre de paroi de trou | 0,015 mm |

| 8 | Tolérance d'ouverture métallisée | ±0,05 mm |

| 9 | Tolérance d'ouverture non métallisée | ±0,025 mm |

| 10 | Tolérance de trou | ±0,05 mm |

| 11 | Tolérance dimensionnelle | ±0,076 mm |

| 12 | Pont de soudure minimum | 0,08 mm |

| 13 | Résistance d'isolation | 1E+12Ω (normal) |

| 14 | Rapport d'épaisseur de plaque | 1:10 |

| 15 | Choc thermique | 288 ℃(4 fois en 10 secondes) |

| 16 | Déformé et plié | ≤0,7% |

| 17 | Force anti-électricité | >1,3KV/mm |

| 18 | Force anti-décapage | 1,4N/mm |

| 19 | Dureté de résistance à la soudure | ≥6H |

| 20 | Ignifuge | 94V-0 |

| 21 | Contrôle d'impédance | ±5% |

Nous fabriquons des PCB HDI 6 couches avec 15 ans d'expérience avec notre professionnalisme

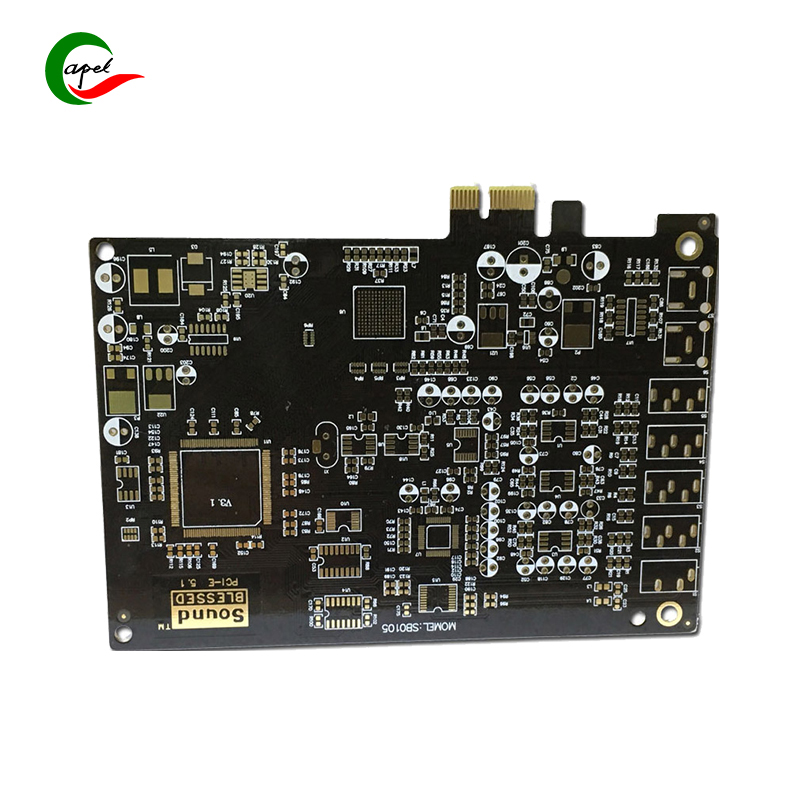

Cartes flex-rigides à 4 couches

PCB rigides-flexibles à 8 couches

Cartes de circuits imprimés HDI à 8 couches

Équipement de test et d'inspection

Tests au microscope

Inspection de la zone d'intérêt

Tests 2D

Test d'impédance

Tests RoHS

Sonde volante

Testeur horizontal

Test de flexion

Notre service PCB HDI 6 couches

. Fournir un support technique avant-vente et après-vente ;

. Personnalisé jusqu'à 40 couches, 1 à 2 jours de prototypage rapide et fiable, approvisionnement en composants, assemblage SMT ;

. S'adresse à la fois aux dispositifs médicaux, au contrôle industriel, à l'automobile, à l'aviation, à l'électronique grand public, à l'IOT, aux drones, aux communications, etc.

. Nos équipes d’ingénieurs et de chercheurs se consacrent à répondre à vos exigences avec précision et professionnalisme.

Application spécifique aux PCB HDI à 6 couches dans l'automobile

1. ADAS (Advanced Driver Assistance System) : les systèmes ADAS s'appuient sur plusieurs capteurs tels que des caméras, des radars et des lidars pour aider les conducteurs à naviguer et à éviter les collisions. Un PCB HDI à 6 couches est utilisé dans les modules ADAS pour prendre en charge les connexions de capteurs haute densité et garantir une transmission fiable du signal pour une détection précise des objets et une alerte du conducteur.

2. Système d'infodivertissement : Le système d'infodivertissement des véhicules modernes intègre diverses fonctions telles que la navigation GPS, la lecture multimédia, les options de connectivité et les interfaces de communication. Le PCB HDI à 6 couches permet une intégration compacte de composants, de connecteurs et d'interfaces, garantissant une communication efficace, un contrôle fiable et une expérience utilisateur améliorée.

3. Unité de commande du moteur (ECU) : L'unité de commande du moteur est chargée de surveiller et de contrôler diverses fonctions du moteur telles que l'injection de carburant, le calage de l'allumage et le contrôle des émissions. Le PCB HDI à 6 couches permet d'accueillir des circuits complexes et une communication à grande vitesse entre différents capteurs et actionneurs du moteur, garantissant un contrôle et une efficacité précis du moteur.

4. Contrôle électronique de stabilité (ESC) : Le système ESC améliore la stabilité et la sécurité du véhicule en surveillant et en ajustant en permanence le freinage des roues individuelles et le couple moteur. Le PCB HDI à 6 couches joue un rôle essentiel dans le module ESC, facilitant l'intégration de microcontrôleurs, de capteurs et d'actionneurs pour une analyse des données en temps réel et un contrôle précis.

5. Groupe motopropulseur : L'unité de commande du groupe motopropulseur (PCU) régule le fonctionnement du moteur, de la transmission et de la transmission pour des performances et une efficacité optimales. Le PCB HDI à 6 couches intègre divers composants de gestion de l'alimentation, des capteurs de température et des interfaces de communication, garantissant un transfert de puissance efficace, un échange de données fiable et une gestion thermique efficace.

6. Système de gestion de batterie (BMS) : BMS est responsable de la surveillance et du contrôle des performances, de la charge et de la protection de la batterie du véhicule. Le PCB HDI à 6 couches permet une conception compacte et l'intégration de composants BMS, notamment des circuits intégrés de surveillance de batterie, des capteurs de température, des capteurs de courant et des interfaces de communication, garantissant une gestion précise de la batterie et prolongeant sa durée de vie.

Comment les PCB HDI à 6 couches améliorent la technologie dans l'automobile ?

1. Miniaturisation : le PCB HDI à 6 couches permet le placement de composants haute densité, réalisant ainsi la miniaturisation des systèmes électroniques. Ceci est essentiel dans l’industrie automobile où l’espace est souvent limité. En réduisant la taille des PCB, les fabricants peuvent concevoir des véhicules plus petits, plus légers et plus compacts.

2. Améliorer l'intégrité du signal : la technologie HDI réduit la longueur des traces du signal et offre un meilleur contrôle de l'impédance.

Cela améliore la qualité du signal, réduit le bruit et améliore l'intégrité du signal. Garantir des performances de signal fiables est essentiel dans les applications automobiles où la transmission et la communication des données sont essentielles.

3. Fonctionnalité améliorée : des couches supplémentaires dans un PCB HDI à 6 couches offrent plus d'espace de routage et d'options d'interconnexion, permettant une fonctionnalité améliorée. Les voitures intègrent désormais une variété de fonctions électroniques, telles que des systèmes avancés d'aide à la conduite (ADAS), des systèmes d'infodivertissement et des unités de commande moteur. L'utilisation d'un PCB HDI à 6 couches facilite l'intégration de ces fonctions complexes.

4. Transmission de données à grande vitesse : les systèmes automobiles, tels que les systèmes de navigation avancés et la communication entre véhicules, nécessitent une transmission de données à grande vitesse. Le PCB HDI à 6 couches prend en charge les applications haute fréquence pour une transmission de données plus rapide et plus efficace. Ceci est essentiel pour la prise de décision en temps réel, améliorant ainsi la sécurité et les performances.

5. Fiabilité améliorée : la technologie HDI utilise des micro-vias pour fournir de meilleures connexions électriques tout en occupant moins de place.

Ces vias plus petits contribuent à améliorer la fiabilité en réduisant le risque de diaphonie du signal et de désadaptation d'impédance. Dans l'électronique automobile où la fiabilité est essentielle, les PCB HDI garantissent des connexions robustes et durables.

6. Gestion thermique : Avec la complexité et la consommation d'énergie croissantes de l'électronique automobile, une gestion thermique efficace est essentielle. Le PCB HDI à 6 couches prend en charge la mise en œuvre de vias thermiques pour aider à dissiper la chaleur et à réguler la température.

Cela permet aux systèmes automobiles de fonctionner de manière optimale, même à des températures élevées.