Dans le monde numérique d'aujourd'hui, où tout évolue rapidement, la demande d'appareils électroniques plus petits, plus légers et plus puissants ne cesse de croître. Pour répondre à ces exigences, les fabricants de produits électroniques ont introduit la technologie de circuits imprimés flexibles à interconnexion haute densité (HDI).Par rapport aux PCB flexibles traditionnels,PCB flexibles HDIoffrent une plus grande flexibilité de conception, des fonctionnalités améliorées et une fiabilité accrue. Dans cet article, nous explorerons ce que sont les PCB flexibles HDI, leurs avantages et en quoi ils diffèrent des PCB flexibles traditionnels.

1. Comprendre le PCB HDI Flex :

Le PCB flexible HDI, également connu sous le nom de carte de circuit imprimé flexible d'interconnexion haute densité, est une carte de circuit imprimé flexible qui fournit une densité de circuit élevée et permet des opérations complexes et

conceptions miniaturisées. Il combine les avantages des PCB flexibles, connus pour leur capacité à se plier et à s'adapter à différentes formes, avec une technologie d'interconnexion haute densité pour

acheminez plus de traces de circuit dans un espace compact.

1.2 Comment les PCB flexibles HDI sont-ils fabriqués ?

Le processus de fabrication des PCB flexibles HDIimplique plusieurs étapes clés :

Conception:

La première étape consiste à concevoir le schéma du circuit, en tenant compte de la taille, de la forme et de la disposition des composants ainsi que de la fonction souhaitée.

Préparation du matériel :

Sélectionnez et préparez les matériaux requis pour les PCB flexibles, tels que les feuilles de cuivre, les adhésifs et les matériaux de substrat flexibles.

Empilement des couches :

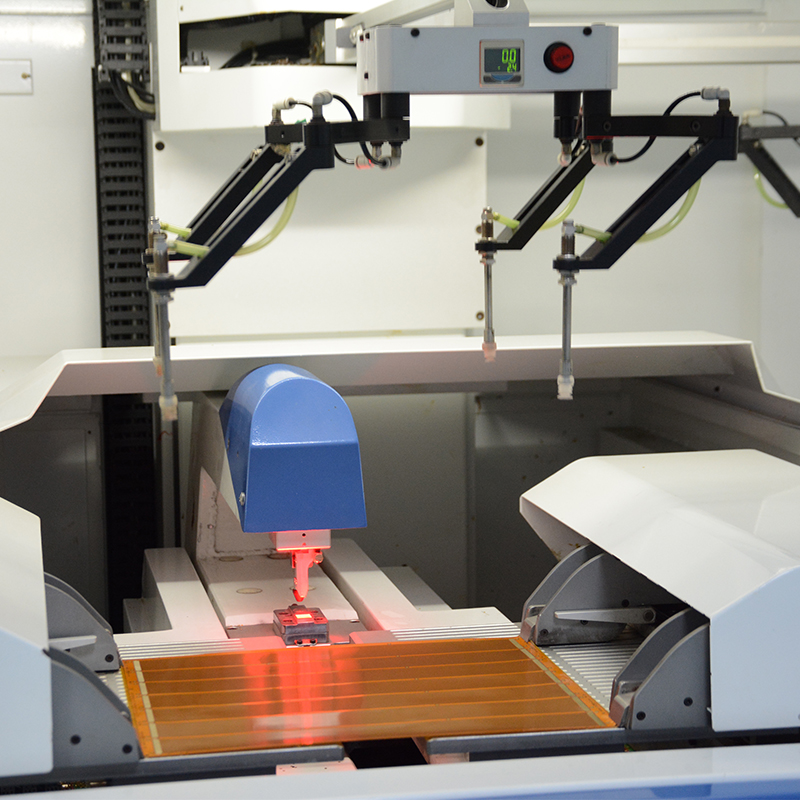

Plusieurs couches de matériau flexible, de feuille de cuivre et d'adhésifs sont empilées pour former la base d'un circuit. Perçage laser : le perçage laser est utilisé pour créer de petits trous ou vias qui relient différentes couches d'un circuit. Cela permet le câblage dans des espaces restreints.

Placage de cuivre :

Les trous formés par perçage laser sont plaqués de cuivre pour assurer la connexion électrique entre les différentes couches.

Gravure de circuits :

Le cuivre inutile est éliminé, laissant des traces du circuit souhaité.

Application du masque de soudure :

Le masque de soudure est utilisé pour protéger les circuits et éviter les courts-circuits lors de l'assemblage.

Montage des composants :

Les composants tels que les circuits intégrés, les résistances et les condensateurs sont montés sur le PCB flexible à l'aide de la technologie de montage en surface (SMT) ou d'autres méthodes appropriées.

Testé et inspecté :

Les PCB HDI flex finis sont minutieusement testés et inspectés pour garantir une fonctionnalité et une qualité appropriées.

1.3 Avantages du PCB flexible HDI :

Avantages du PCB flexible HDI Par rapport au PCB flexible traditionnel, le PCB flexible HDI présente plusieurs avantages, notamment :

Densité de circuit accrue :

La technologie HDI permet un routage de traces de circuits à plus haute densité, permettant de placer davantage de composants dans un encombrement réduit. Il en résulte une conception miniaturisée et compacte.

Intégrité du signal améliorée :

Des distances de routage plus courtes dans les PCB flexibles HDI entraînent moins d'interférences électromagnétiques (EMI), ce qui entraîne une meilleure intégrité du signal, minimise la distorsion du signal et garantit des performances fiables.

Fiabilité améliorée :

Par rapport aux PCB flexibles traditionnels, les PCB flexibles HDI ont moins de points de contrainte et résistent mieux aux vibrations, à la flexion et aux contraintes thermiques. Cela améliore la fiabilité globale et la durée de vie du circuit.

Flexibilité de conception :

La technologie HDI permet des conceptions de circuits complexes, permettant la combinaison de plusieurs couches, de vias borgnes et enterrés, de composants à pas fin et d'un routage de signaux à grande vitesse.

Économies de coûts :

Malgré leur complexité et leur miniaturisation, les PCB flexibles HDI peuvent réduire les coûts en réduisant la taille et le poids global du produit final, ce qui les rend plus rentables pour les applications où l'espace et le poids sont critiques.

2. Comparaison des PCB flexibles HDI et des PCB flexibles traditionnels :

2.1 Différences fondamentales de structure :

La principale différence entre la structure de base du PCB flexible HDI et le PCB flexible traditionnel réside dans la densité du circuit et l'utilisation de la technologie d'interconnexion.

Les PCB flexibles traditionnels sont généralement constitués d'une seule couche de matériau de substrat flexible tel que du polyimide, avec des traces de cuivre gravées sur la surface. Ces cartes ont généralement une densité de circuits limitée en raison du manque de couches multiples et d'interconnexions complexes.

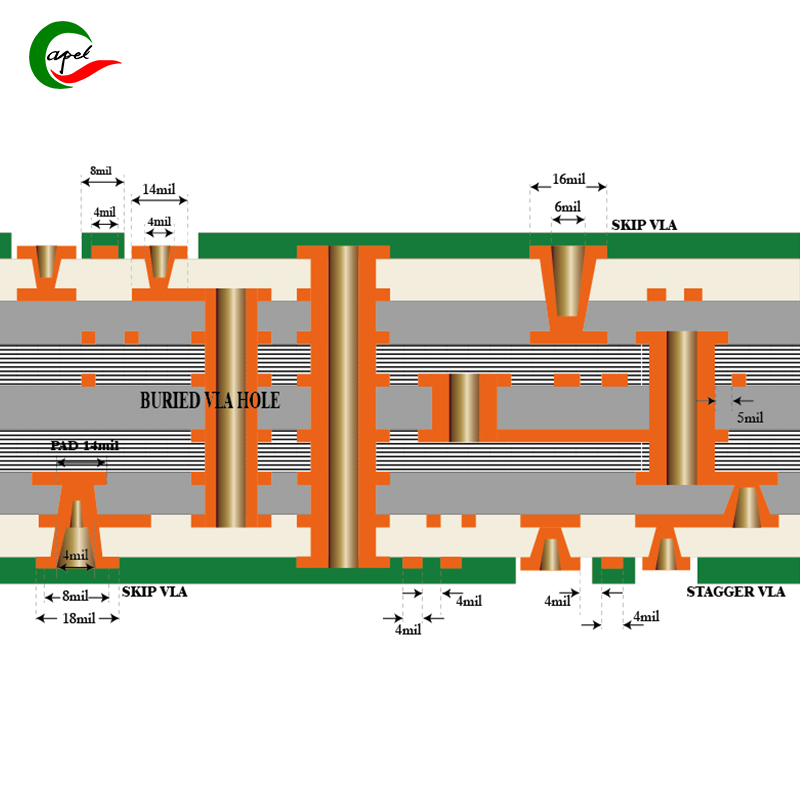

D'autre part, le PCB flexible HDI adopte une technologie d'interconnexion haute densité, qui peut acheminer plus de traces de circuit dans un espace compact. Ceci est réalisé en utilisant plusieurs couches de matériau flexible empilées avec des traces de cuivre et des adhésifs. Les PCB flexibles HDI utilisent généralement des vias borgnes et enterrés, qui sont des trous percés à travers des couches spécifiques pour connecter les traces de circuit à l'intérieur de la carte, améliorant ainsi la capacité globale de routage.

De plus, les PCB flexibles HDI peuvent utiliser des microvias, qui sont des trous plus petits qui permettent un routage de traces plus dense. L'utilisation de microvias et d'autres technologies d'interconnexion avancées peut augmenter considérablement la densité des circuits par rapport aux PCB flexibles traditionnels.

2.2 Principaux progrès du PCB flexible HDI :

Les PCB flexibles HDI ont subi des progrès et des avancées significatives au fil des ans. Certaines des avancées majeures réalisées dans la technologie des PCB flexibles HDI comprennent :

Miniaturisation :

La technologie HDI permet la miniaturisation des appareils électroniques en permettant d'acheminer davantage de traces de circuits dans moins d'espace. Cela ouvre la voie au développement de produits plus petits et plus compacts tels que les smartphones, les appareils portables et les implants médicaux.

Densité de circuit accrue :

Par rapport aux PCB flexibles traditionnels, l'utilisation de multicouches, de vias enterrés borgnes et de microvias dans les PCB flexibles HDI augmente considérablement la densité des circuits. Cela permet d’intégrer des conceptions de circuits plus complexes et avancées dans une zone plus petite.

Vitesse et intégrité du signal plus élevées :

Les PCB flexibles HDI peuvent prendre en charge les signaux à grande vitesse et améliorer l'intégrité du signal à mesure que la distance entre les composants et les interconnexions diminue. Cela les rend adaptés aux applications nécessitant une transmission fiable des signaux, telles que les systèmes de communication haute fréquence ou les équipements gourmands en données.

Disposition des composants à pas fin :

La technologie HDI facilite la disposition des composants à pas fin, ce qui signifie que les composants peuvent être rapprochés les uns des autres, ce qui entraîne une miniaturisation et une densification supplémentaires de la disposition des circuits. Le placement des composants à pas fin est essentiel pour les applications avancées nécessitant une électronique haute performance.

Gestion thermique améliorée :

Les PCB HDI flex ont de meilleures capacités de gestion thermique grâce à l'utilisation de plusieurs couches et à une surface accrue pour la dissipation thermique. Cela permet une manipulation efficace et

refroidissement des composants de haute puissance, garantissant leurs performances optimales.

2.3 Comparaison des fonctions et des performances :

Lorsque l'on compare la fonctionnalité et les performances des PCB flexibles HDI aux PCB flexibles traditionnels, plusieurs facteurs doivent être pris en compte :

Densité des circuits :

Par rapport aux PCB flexibles traditionnels, les PCB flexibles HDI offrent une densité de circuits nettement plus élevée. La technologie HDI peut intégrer des vias borgnes multicouches, des vias enterrés et des microvias, permettant ainsi des conceptions de circuits plus complexes et plus denses.

Intégrité du signal :

La distance réduite entre les traces et l'utilisation de techniques d'interconnexion avancées dans les PCB flexibles HDI améliorent l'intégrité du signal. Cela signifie une meilleure transmission du signal et une distorsion du signal plus faible par rapport aux PCB flexibles classiques.

Vitesse et bande passante :

Les PCB HDI flex sont capables de prendre en charge des signaux à vitesse plus élevée grâce à une intégrité améliorée du signal et à une réduction des interférences électromagnétiques. Les PCB flexibles conventionnels peuvent présenter des limites en termes de vitesse de transmission du signal et de bande passante, en particulier dans les applications nécessitant des débits de données élevés.

Flexibilité de conception :

Par rapport aux PCB flexibles traditionnels, les PCB flexibles HDI offrent une plus grande flexibilité de conception. La possibilité d'incorporer plusieurs couches, des vias borgnes et enterrés et des microvias permet des conceptions de circuits plus complexes. Cette flexibilité est particulièrement importante pour les applications qui nécessitent une conception compacte ou ont des contraintes d'espace spécifiques.

Coût:

Les PCB flexibles HDI ont tendance à être plus chers que les PCB flexibles traditionnels en raison de la complexité accrue et des techniques d'interconnexion avancées impliquées. Cependant, la miniaturisation et les performances améliorées offertes par les PCB flexibles HDI peuvent souvent justifier le coût supplémentaire lorsque l'on considère le coût global du produit final.

2.4 Facteurs de fiabilité et de durabilité :

La fiabilité et la durabilité sont des facteurs critiques pour tout appareil ou système électronique. Plusieurs facteurs entrent en jeu lorsque l'on compare la fiabilité et la durabilité des PCB flexibles HDI aux PCB flexibles traditionnels :

Flexibilité mécanique :

Les PCB HDI et flexibles traditionnels offrent une flexibilité mécanique, leur permettant de s'adapter à différentes formes et de se plier sans se casser. Cependant, les PCB flexibles HDI peuvent avoir un renforcement structurel supplémentaire, tel que des couches ou des nervures supplémentaires, pour prendre en charge une densité de circuit accrue. Ce renfort améliore la fiabilité et la durabilité globales du PCB flexible HDI.

Anti-vibrations et chocs :

Comparé aux PCB flexibles traditionnels, les PCB flexibles HDI peuvent avoir une meilleure capacité anti-vibration et anti-choc. L'utilisation de microvias borgnes, enterrés et dans les cartes HDI permet de répartir les contraintes plus uniformément, réduisant ainsi le risque de dommages aux composants ou de panne de circuit dus à des contraintes mécaniques.

Gestion thermique :

Par rapport aux PCB flexibles traditionnels, les PCB flexibles HDI ont plusieurs couches et une plus grande surface, ce qui peut fournir une meilleure gestion thermique. Cela améliore la dissipation thermique et contribue à augmenter la fiabilité globale et la durée de vie de l’électronique.

Durée de vie:

Les PCB HDI et flexibles traditionnels peuvent avoir une longue durée de vie s'ils sont correctement conçus et fabriqués. Cependant, la densité accrue des circuits et les techniques d'interconnexion avancées utilisées dans les PCB flexibles HDI nécessitent une prise en compte attentive de facteurs tels que les contraintes thermiques, la compatibilité des matériaux et les tests de fiabilité pour garantir des performances à long terme.

Facteurs environnementaux :

Les PCB flexibles HDI, comme les PCB flexibles traditionnels, doivent être conçus et fabriqués pour résister à des facteurs environnementaux tels que l'humidité, les changements de température et l'exposition aux produits chimiques. Les PCB HDI flex peuvent nécessiter un revêtement de protection supplémentaire ou une encapsulation pour garantir la résistance aux conditions environnementales.

Les PCB flexibles HDI offrent plusieurs avantages par rapport aux PCB flexibles traditionnels en termes de densité de circuit, d'intégrité du signal, de flexibilité de conception et de fiabilité. L'utilisation de technologies avancéesLes techniques d'interconnexion et les techniques de miniaturisation rendent les PCB flexibles HDI adaptés aux applications nécessitant une électronique haute performance dans un format compact.Cependant, ces avantages ont un coût plus élevé et les exigences spécifiques de l'application doivent être soigneusement prises en compte pour déterminer la technologie PCB la plus adaptée.

3.Avantages du PCB flexible HDI :

Les PCB flexibles HDI (High Density Interconnect) gagnent en popularité dans l'industrie électronique en raison de leurs nombreux avantages par rapport aux PCB flexibles traditionnels.

3.1 Miniaturisation et optimisation de l'espace :

Miniaturisation et optimisation de l'espace : L'un des principaux avantages du PCB flexible HDI est la miniaturisation et l'optimisation de l'espace des équipements électroniques.L'utilisation de la technologie d'interconnexion haute densité permet d'acheminer davantage de traces de circuits dans un espace compact. Cela facilite à son tour le développement d’appareils électroniques plus petits et plus compacts. Les PCB flexibles HDI sont couramment utilisés dans des applications telles que les smartphones, les tablettes, les appareils portables et les dispositifs médicaux où l'espace est limité et où la taille compacte est essentielle.

3.2 Améliorer l'intégrité du signal :

Améliorer l'intégrité du signal : l'intégrité du signal est un facteur critique dans les équipements électroniques, en particulier dans les applications à grande vitesse et haute fréquence.Les PCB flexibles HDI excellent dans la fourniture d'une plus grande intégrité du signal en raison de la distance réduite entre les composants et les interconnexions. Les technologies d'interconnexion avancées utilisées dans les PCB flexibles HDI, telles que les vias borgnes, les vias enterrés et les microvias, peuvent réduire considérablement la perte de signal et les interférences électromagnétiques. L'intégrité améliorée du signal garantit une transmission fiable du signal et réduit le risque d'erreurs de données, ce qui rend les PCB flexibles HDI adaptés aux applications impliquant des systèmes de transmission de données et de communication à grande vitesse.

3.3 Distribution d'énergie améliorée :

Distribution d'énergie améliorée : Un autre avantage du PCB flexible HDI est sa capacité à améliorer la distribution d'énergie.Avec la complexité croissante des appareils électroniques et la nécessité de besoins en énergie plus élevés, les PCB flexibles HDI constituent une excellente solution pour une distribution d'énergie efficace. L'utilisation de plusieurs couches et de techniques avancées de routage de l'alimentation permet une meilleure distribution de l'énergie à l'échelle de la carte, minimisant ainsi la perte de puissance et la chute de tension. La distribution améliorée de l'énergie permet un fonctionnement fiable des composants gourmands en énergie et réduit le risque de surchauffe, garantissant ainsi la sécurité et des performances optimales.

3.4 Densité de composants plus élevée :

Densité de composants plus élevée : par rapport aux PCB flexibles traditionnels, les PCB flexibles HDI peuvent atteindre une densité de composants plus élevée.L'utilisation de technologies d'interconnexion multicouches et avancées permet l'intégration d'un plus grand nombre de composants électroniques dans un espace plus petit. Les PCB flexibles HDI peuvent s'adapter à des conceptions de circuits complexes et denses, ce qui est essentiel pour les applications avancées qui nécessitent plus de fonctionnalités et de performances sans compromettre la taille de la carte. Avec une densité de composants plus élevée, les fabricants peuvent concevoir et développer des produits électroniques très complexes et riches en fonctionnalités.

3.5 Améliorer la dissipation thermique :

Dissipation thermique améliorée : La dissipation thermique est un aspect essentiel de la conception des appareils électroniques, car un excès de chaleur peut entraîner une dégradation des performances, une défaillance des composants et même des dommages au système.Comparé aux PCB flexibles traditionnels, les PCB flexibles HDI ont de meilleures performances de dissipation thermique. L'utilisation de plusieurs couches et d'une surface accrue permet une meilleure dissipation de la chaleur, éliminant et dissipant efficacement la chaleur générée par les composants gourmands en énergie. Cela garantit des performances et une fiabilité optimales des appareils électroniques, en particulier dans les applications où la gestion thermique est critique.

Les PCB HDI flex présentent plusieurs avantages qui en font un excellent choix pour l'électronique moderne. Leur capacité à être miniaturisés et à optimiser l'espace les rend idéaux pour les applications où la taille compacte est essentielle. L'intégrité améliorée du signal garantit une transmission fiable des données, tandis que la distribution d'énergie améliorée permet une alimentation efficace des composants. La densité de composants plus élevée du HDI flex PCB s'adapte à plus de fonctions et de fonctionnalités, tandis qu'une dissipation thermique améliorée garantit des performances et une longévité optimales des appareils électroniques. Grâce à ces avantages, les PCB HDI flex sont devenus une nécessité dans diverses industries telles que l'électronique grand public, les télécommunications, l'automobile et les équipements médicaux.

4.Application du PCB flexible HDI:

Les PCB flexibles HDI ont une large gamme d'applications dans différentes industries. Leurs capacités de miniaturisation, leur intégrité améliorée du signal, leur distribution d'énergie améliorée, leur densité de composants plus élevée et leur dissipation thermique améliorée les rendent idéaux pour l'électronique grand public, les dispositifs médicaux, l'industrie automobile, les systèmes aérospatiaux et de défense, ainsi que l'Internet des objets et des appareils portables. élément important de l'appareil. Les PCB flexibles HDI permettent aux fabricants de créer des dispositifs électroniques compacts et hautes performances pour répondre aux demandes croissantes de ces industries.

4.1 Electronique grand public :

Les PCB flexibles HDI ont une large gamme d'applications dans l'industrie de l'électronique grand public.Face à la demande continue de dispositifs plus petits, plus fins et plus riches en fonctionnalités, les PCB flexibles HDI permettent aux fabricants de répondre à ces demandes. Ils sont utilisés dans les smartphones, tablettes, ordinateurs portables, montres intelligentes et autres appareils électroniques portables. Les capacités de miniaturisation des PCB flexibles HDI permettent l'intégration de multiples fonctions dans un espace compact, permettant le développement d'une électronique grand public élégante et performante.

4.2 Dispositifs médicaux :

L'industrie des dispositifs médicaux s'appuie fortement sur les PCB flexibles HDI en raison de leur fiabilité, de leur flexibilité et de leur petit facteur de forme.Les composants électroniques des dispositifs médicaux tels que les stimulateurs cardiaques, les appareils auditifs, les glucomètres et les équipements d'imagerie nécessitent une grande précision. Les PCB flexibles HDI peuvent répondre à ces exigences en fournissant des connexions haute densité et une intégrité améliorée du signal. De plus, leur flexibilité peut être mieux intégrée aux dispositifs médicaux portables pour le confort et la commodité du patient.

4.3 Industrie automobile :

Les PCB HDI flex font désormais partie intégrante des voitures modernes.L'industrie automobile a besoin d'une électronique haute performance capable de résister aux environnements difficiles et d'offrir une fonctionnalité optimale. Les PCB flexibles HDI offrent la fiabilité, la durabilité et l'optimisation de l'espace nécessaires pour les applications automobiles. Ils sont utilisés dans divers systèmes automobiles, notamment les systèmes d'infodivertissement, les systèmes de navigation, les modules de commande du groupe motopropulseur et les systèmes avancés d'aide à la conduite (ADAS). Les PCB flexibles HDI peuvent résister aux changements de température, aux vibrations et aux contraintes mécaniques, ce qui les rend adaptés aux environnements automobiles difficiles.

4.4 Aérospatiale et défense :

L'industrie aérospatiale et de défense nécessite des systèmes électroniques extrêmement fiables, capables de résister à des conditions extrêmes, aux vibrations et à la transmission de données à grande vitesse.Les PCB flexibles HDI sont idéaux pour de telles applications car ils offrent des interconnexions haute densité, une intégrité du signal améliorée et une résistance aux facteurs environnementaux. Ils sont utilisés dans les systèmes avioniques, les communications par satellite, les systèmes radar, les équipements militaires et les drones. Les capacités de miniaturisation des PCB flexibles HDI contribuent au développement de systèmes électroniques légers et compacts qui permettent de meilleures performances et plus de fonctionnalités.

4.5 IoT et appareils portables :

L'Internet des objets (IoT) et les appareils portables transforment des secteurs allant des soins de santé et du fitness à la domotique et à la surveillance industrielle.Les PCB HDI flex sont des composants clés de l'IoT et des appareils portables en raison de leur petit facteur de forme et de leur grande flexibilité. Ils permettent l'intégration transparente de capteurs, de modules de communication sans fil et de microcontrôleurs dans des appareils tels que des montres intelligentes, des trackers de fitness, des appareils domestiques intelligents et des capteurs industriels. La technologie d'interconnexion avancée des PCB HDI flex garantit une transmission fiable des données, une distribution d'énergie et l'intégrité du signal, ce qui les rend adaptés aux exigences exigeantes de l'IoT et des appareils portables.

5. Considérations de conception pour le PCB HDI Flex :

La conception d'un PCB flexible HDI nécessite un examen attentif de l'empilement des couches, de l'espacement des traces, du placement des composants, des techniques de conception à grande vitesse et des défis associés à l'assemblage et à la fabrication. En répondant efficacement à ces considérations de conception, Capel peut développer des PCB flexibles HDI hautes performances adaptés à une variété d'applications.

5.1 Empilement et routage des couches :

Les PCB flexibles HDI nécessitent généralement plusieurs couches pour réaliser des interconnexions haute densité.Lors de la conception de l'empilement de couches, des facteurs tels que l'intégrité du signal, la distribution d'énergie et la gestion thermique doivent être pris en compte. Un empilement minutieux des couches permet d'optimiser le routage du signal et de minimiser la diaphonie entre les traces. Le routage doit être planifié pour minimiser la distorsion du signal et garantir une bonne adaptation d'impédance. Un espace suffisant doit être alloué aux vias et aux plots pour faciliter l'interconnexion entre les couches.

5.2 Espacement des traces et contrôle de l'impédance :

Les PCB HDI flex ont généralement une densité élevée de traces, le maintien d'un espacement approprié des traces est essentiel pour éviter les interférences de signal et la diaphonie.Les concepteurs doivent déterminer la largeur et l'espacement appropriés des traces en fonction de l'impédance souhaitée. Le contrôle de l'impédance est essentiel au maintien de l'intégrité du signal, en particulier pour les signaux à grande vitesse. Les concepteurs doivent soigneusement calculer et contrôler la largeur, l'espacement et la constante diélectrique des traces pour obtenir la valeur d'impédance souhaitée.

5.3 Placement des composants :

Un placement correct des composants est essentiel pour optimiser le chemin du signal, réduire le bruit et minimiser la taille globale du PCB flexible HDI.Les composants doivent être placés stratégiquement pour minimiser la longueur du tracé du signal et optimiser le flux du signal. Les composants à grande vitesse doivent être rapprochés les uns des autres pour minimiser les délais de propagation du signal et réduire le risque de distorsion du signal. Les concepteurs doivent également prendre en compte les aspects de gestion thermique et s'assurer que les composants sont placés de manière à permettre la dissipation de la chaleur.

5.4 Technologie de conception à grande vitesse :

Les PCB flexibles HDI sont généralement destinés à la transmission de données à grande vitesse où l'intégrité du signal est critique.Des techniques de conception à grande vitesse appropriées, telles que le routage à impédance contrôlée, le routage de paires différentielles et les longueurs de trace adaptées, sont essentielles pour minimiser l'atténuation du signal. Les outils d'analyse de l'intégrité du signal peuvent être utilisés pour simuler et vérifier les performances des conceptions à grande vitesse.

5.5 Défis d'assemblage et de fabrication :

L'assemblage et la fabrication de PCB HDI flex présentent plusieurs défis.La nature flexible des PCB nécessite une manipulation prudente lors de l'assemblage pour éviter d'endommager les traces et les composants délicats. Le placement et le soudage précis des composants peuvent nécessiter un équipement et des techniques spécialisés. Le processus de fabrication doit garantir un alignement précis des couches et une bonne adhérence entre elles, ce qui peut impliquer des étapes supplémentaires telles que le perçage au laser ou l'imagerie directe au laser.

De plus, la petite taille et la densité élevée des composants des PCB flexibles HDI peuvent poser des problèmes d'inspection et de test. Des techniques d'inspection spéciales telles que l'inspection aux rayons X peuvent être nécessaires pour détecter des défauts ou des défaillances dans les PCB. De plus, étant donné que les PCB HDI flex utilisent généralement des matériaux et des technologies avancés, la sélection et la qualification des fournisseurs sont cruciales pour garantir la qualité et la fiabilité du produit final.

6. Tendances futures de la technologie des PCB flexibles HDI :

L’avenir de la technologie des PCB flexibles HDI sera caractérisé par une intégration et une complexité croissantes, l’adoption de matériaux avancés et l’expansion de l’IoT et des technologies portables. Ces tendances inciteront les industries à développer des appareils électroniques plus petits, plus puissants et multifonctionnels.

6.1 Intégration et complexité accrues :

La technologie des PCB flexibles HDI continuera à se développer dans le sens d’une intégration et d’une complexité croissantes.À mesure que les appareils électroniques deviennent plus compacts et plus riches en fonctionnalités, il existe une demande croissante de PCB flexibles HDI avec une densité de circuits plus élevée et des facteurs de forme plus petits. Cette tendance est motivée par les progrès des processus de fabrication et des outils de conception qui permettent des traces à pas plus fin, des vias plus petits et des pas d'interconnexion plus serrés. L'intégration de composants électroniques complexes et divers sur un seul PCB flexible deviendra plus

commun, réduisant ainsi la taille, le poids et le coût global du système.

6.2 Utilisation de matériaux avancés :

Afin de répondre aux besoins d'intégration et de performances supérieures, les PCB flexibles HDI utiliseront des matériaux avancés.De nouveaux matériaux dotés de propriétés électriques, thermiques et mécaniques améliorées permettront une meilleure intégrité du signal, une meilleure dissipation thermique et une plus grande fiabilité. Par exemple, l'utilisation de matériaux diélectriques à faibles pertes permettra un fonctionnement à plus haute fréquence, tandis que des matériaux à haute conductivité thermique peuvent améliorer les capacités de gestion thermique des PCB flexibles. De plus, les progrès dans les matériaux conducteurs tels que les alliages de cuivre et les polymères conducteurs permettront des capacités de transport de courant plus élevées et un meilleur contrôle de l'impédance.

6.3 Expansion de l'IoT et de la technologie portable :

L'expansion de l'Internet des objets (IoT) et de la technologie portable aura un impact majeur sur la technologie des PCB flexibles HDI.À mesure que le nombre d'appareils connectés continue de croître, il y aura un besoin croissant de circuits imprimés flexibles pouvant être intégrés dans des formats plus petits et plus diversifiés. Les PCB flexibles HDI joueront un rôle essentiel dans la miniaturisation des appareils portables tels que les montres intelligentes, les trackers de fitness et les capteurs de soins de santé. Ces dispositifs nécessitent souvent des PCB flexibles pour s'adapter au corps et fournir une interconnectivité robuste et fiable.

De plus, l'adoption généralisée des appareils IoT dans divers secteurs tels que la maison intelligente, l'automobile et l'automatisation industrielle stimulera la demande de PCB flexibles HDI dotés de fonctionnalités avancées telles que la transmission de données à haut débit, une faible consommation d'énergie et une connectivité sans fil. Ces avancées nécessiteront que les PCB prennent en charge un routage de signaux complexe, des composants miniaturisés et une intégration avec différents capteurs et actionneurs.

En résumé, les PCB HDI flex ont changé l'industrie électronique grâce à leur combinaison unique de flexibilité et d'interconnexions haute densité. Ces PCB offrent de nombreux avantages par rapport aux PCB flexibles traditionnels, notamment la miniaturisation, l'optimisation de l'espace, l'amélioration de l'intégrité du signal, une distribution d'énergie efficace et la capacité de s'adapter à des densités de composants élevées. Ces propriétés rendent les PCB flexibles HDI adaptés à une utilisation dans diverses industries, notamment l'électronique grand public, les dispositifs médicaux, les systèmes automobiles et les applications aérospatiales. Cependant, il est important de prendre en compte les considérations de conception et les défis de fabrication associés à ces PCB avancés. Les concepteurs doivent planifier soigneusement la disposition et le routage pour garantir des performances de signal et une gestion thermique optimales. De plus, le processus de fabrication des PCB flexibles HDI nécessite des processus et des techniques avancés pour atteindre le niveau de précision et de fiabilité requis. À l’avenir, les PCB flexibles HDI devraient continuer à évoluer à mesure que la technologie progresse. À mesure que les appareils électroniques deviennent plus petits et plus complexes, le besoin de PCB flexibles HDI offrant des niveaux d'intégration et de performances plus élevés ne fera qu'augmenter. Cela entraînera de nouvelles innovations et avancées dans le domaine, conduisant à des appareils électroniques plus efficaces et plus polyvalents dans tous les secteurs.

Shenzhen Capel Technology Co., Ltd. fabrique des cartes de circuits imprimés (PCB) flexibles depuis 2009.Actuellement, nous sommes en mesure de fournir des cartes de circuits imprimés flexibles personnalisées de 1 à 30 couches. Notre technologie de fabrication de PCB flexibles HDI (High Density Interconnect) est très mature. Au cours des 15 dernières années, nous avons continuellement innové en matière de technologie et accumulé une riche expérience dans la résolution des problèmes liés aux projets des clients.

Heure de publication : 31 août 2023

Dos